ALTE DOCUMENTE

|

||||||||||

ROZDZIAŁ I

Działania certyfikacyjne w znormalizowanym systemie zarządzanie jakością.

1.1. Wprowadzenie do znormalizowanych systemów zarządzania jakością.

By rozpocząć rozważania na temat systemów zarządzania jakością warto rozpocząć od filozofii Total Quality Management, TQM, czyli kompleksowego zarządzania jakością. "Kto chce się zmienić, ten już się zmienił" - mówi znany aforyzm Seneki. Jednakże każdy musi się zmienić. Stwierdzono bowiem, że wszystkie dotychczasowe metody na rzecz poprawy jakości - zaostrzanie norm i kontroli - są w dzisiejszych czasach niewystarczające. W dobie rosnącej konkurencji, jedynym skutecznym sposobem na utrzymanie się na rynku, jest szybkie i jak najskuteczniejsze wprowadzenie zarządzania jakością, jako nowej idei kierowania przedsiębiorstwem. Decydując się na wdrożenie TQM. "Radykalnie zmieniamy sposób myślenia o jakości". Ta myśl musi oddziaływać na całą załogę firmy. TQM zakłada bowiem. że wszyscy muszą być przekonani do tej idei, bo sukces można wypracować tylko wspólnie. "Jakość to stopień spełnienia wymagań klienta - to wszechstronna satysfakcja klienta" - z tym podstawowym założeniem TQM wiąże się nierozerwalnie drugie, nie mniej ważne - uzmysłowienie sobie, że oprócz najważniejszego klienta - zewnętrznego, są również klienci wewnętrzni. Zewnętrznym jest ten, który kupuje nasz wyrób, wewnętrznymi klientami są koledzy, którzy korzystają z naszej pracy. Zarządzanie przez jakość zakłada, bowiem, że bez zadowolenia klienta wewnętrznego, nie można liczyć na pełne zadowolenie klienta kupującego nasz produkt .

Historia systemów zarządzania jakością sięga już lat sześćdziesiątych XX wieku. Stany Zjednoczonego, jako najprężniej rozwijające się poczuły potrzebę zwracania większej uwagi na jakość. Szczególnie istotną rolę odgrywała jakość w przemysłach zbrojeniowym oraz nuklearnym. W owym czasie oba przemysły charakteryzowały się wysoką stopą wzrostu. Za najstarszy dokument opisujący system zarządzania jakością przyjmuje się normę MIL-Q-9858A zatytułowaną: "Wymagania programu jakości"[2]

Norma ta skierowana była do dostawców produkujących na potrzeby armii Stanów Zjednoczonych. Nie było to kompleksowe spojrzenie na jakość, ale mówiono już o systemie zapewnienia jakości.

W latach 1963-1985 powstały następujące normy dotyczące jakości:

wyżej wymieniona, MIL-Q-9858A, powołana przez Departament Obrony USA,

AQAP-1, należąca do sojuszu NATO,

AMSE Bolier Code, Amerykańskiego Związku Przemysłu Maszynowego,

ANSI-N45-2, dotycząca Energetyki Jądrowej,

CSA 2299, Kanada - norma państwowa,

A code of Practice 50-C-QA, Międzynarodowej Agencja Energetyki Atomowej,

BS 5750, Wielka Brytania - norma państwowa[3].

Norma kanadyjska z roku 1975, była pierwszą normą państwową. Ostatnia z wymienionych, brytyjska, posłużyła jako wzorzec dla innych norm międzynarodowych. Normy te ustalane są przez Międzynarodową Organizację Standaryzacyjną (International Organization for Standardization). Organizacja ta została utworzona w 1946 roku w Genewie. Jest niezależnym podmiotem, wynajętym przez Organizację Narodów Zjednoczonych do określania standardów międzynarodowych.

Warto także spojrzeć na zarządzanie jakością od praktycznej strony jej organizowania. W przeszłości koncepcja działu kontroli jakości jako komórki organizacyjnej, niezależnej od pionu produkcji, w pełni odpowiedzialnej za jakość zanika. Odpowiedzialność tak nigdy nie była uzasadniona, gdyż utrzymywanie jakości produkcji pozostawiano w rękach tych, którzy ponosili odpowiedzialność za wytwarzanie materiałów. Działy jakości w niektórych firmach do dziś zachowują kompetencje w sprawie pewnych decyzji. Jest to wygodna sytuacja, gdyż bez ponoszenia konsekwencji, stwarza się dodatkową kompetencje. Jednakże w organizacji, która stosuje takie podejście kończy to się zwykle zbiurokratyzowaniem i spowolnieniem procesów zachodzących w firmie. Znormalizowanie procesów zachodzących w firmie, to z drugiej strony szansa na uporządkowanie, określenie i podział kompetencji, a także ustalenie zakresu odpowiedzialności. Ta normalizacja poparta była wieloletnim doświadczeniem, a proces ewaluacji pozwolił na uelastycznienie podejścia do zarządzania jakością.

Nawiązując do tematu niniejszej pracy, Autor skupi się na zagadnieniach związanych z organizowaniem jakości w przemyśle motoryzacyjnym:

Standaryzacja systemów zarządzania jakością, analizowana na poziomie poszczególnych branż, pozwala nam dostrzec analogiczną sytuację do procesu rozwoju międzynarodowych regulacji w tym zakresie. Mocno widoczne rozwiązania specyfikacyjne stworzył globalny przemysł motoryzacyjny.

Z historycznego punktu rozwoju motoryzacji, obserwujemy, iż początkowo, w tej branży, każde przedsiębiorstwo próbowało kreować własne rozwiązania. Było to jednak bardzo problematyczne, a koszty produkcji zbyt wysokie. Konieczność minimalizacji kosztów, jak również rozwój globalnej konkurencji, spowodowały, że na przełomie lat osiemdziesiątych i dziewięćdziesiątych XX wieku wprowadzono uniwersalne, bardziej ujednolicone standardy.

Najpopularniejszymi normami w przemyśle motoryzacyjnym są amerykańskie QS- 9000, jak również niemieckie VDA 6.1. Inne normy, występujące na rynku europejskim to francuski system EAQF- 94 oraz włoski AVSQ- 94.

Jednym, uniwersalnym narzędziem, skupiającym wyżej wymienione, poszczególne normy motoryzacyjne, jest norma ISO/ TS- 16949

QS- 9000 jest to norma ISO 9001: 1994, poszerzona o wymagania specyficzne "Wielkiej Trójki" (Daimler- Chrysler AG, Ford Motor Corporation, General Motors Corporation), gdyż najpowszechniejszy obecnie standard ISO 9001, okazał się dla nich zbyt ogólnikowy.

Standard QS- 9000 stosowany jest dla wszystkich wewnętrznych i zewnętrznych dostawców koncernu "Wielkiej Trójki", jak również innych koncernów, które wdrożyły do własnego Systemu Zarządzania jakością normę QS- 9000[6].

Rysunek 1. Organizacja systemu jakości QS- 9000, III edycja.

Źródło: R. Kraszewski, op. cit.

System QS- 9000 złożony jest z trzech części podstawowych, normują one wymagania dotyczące ksiąg systemów jakości u dostawców, do wymagań każdego z koncernów, oraz metody oceny stopnia wypełnienia tych wymogów. Na rysunku 1 wyszczególnione zostały wymagania, jakie spełniać musi przedsiębiorstwo motoryzacyjne w zakresie jakości. Należy dodać, że wyroby specjalistyczne opracowane są indywidualnie przez każdy koncern. System Zarządzania Jakością w firmie pomaga wybrać dostawcom określone, preferowane rozwiązania.

VDA 6.1- norma opierająca się na ISO 9001, sprecyzowana przez niemiecki Związek Przemysłu Motoryzacyjnego (niem.: Verband der Automobilindustrie e.V.) wspólnie z większymi przedsiębiorstwami i dostawcami w Niemczech. Norma VDA 6.1 stworzona jest dla dwóch specyficznych obszarów: kierownictwo oraz wyrób i proces, składa się z 23 elementów, między innymi z załącznika A1 (Strategia przedsiębiorstwa), gdzie znajduje się lista pytań auditowych, jest to klucz do przeprowadzania auditów Systemu Zarządzania Jakością, w relacji producent- dostawca .

Norma VDA 6.1 bardzo rygorystycznie podchodzi do Systemu Zarządzania Jakością w przemyśle motoryzacyjnym i stawia duży nacisk na ważną rolę kierownictwa. "Standard VDA 6.1 obowiązuje wszystkich dostawców koncernów: Volkswagen Group (VW, Audi, Seat, Skoda), BMW, Porsche, Adam Opel, Ford- Were). "

Włochy AVSQ

|

FIAT |

|

IVECO |

|

DOSTAWCY |

![]()

|

PSA |

|

RENAULT |

|

DOSTAWCY |

Francja EAQF![]()

|

ADAM OPEL |

|

AUDI |

|

BMW |

|

DAIMLER |

|

VW |

|

FORD |

|

DOSTAWCY |

Niemcy VDA

6.1 Wymagania

międzynarodowych norm ISO serii 9000: 1994 rozszerzone o wymagania

dodatkowe

![]()

|

USA QS-

9000 |

||

|

FORD |

||

|

|

||

|

DOSTAWCY |

Rysunek 2. Systemy jakości w przemyśle motoryzacyjnym.

Źródło: R. Kraszewski, op. cit.

Powyższy Rysunek 2 przedstawia wymagania dla dostawców w poszczególnych krajach i w jakiej normie są one zawarte.

ISO/ TS 16949 ujednolica wymagania jakościowe dla dostawców w sektorze motoryzacyjnym, zawarte w III edycji QS- 9000 (USA), AVSQ (Włochy), EAQF (Francja) oraz VDA 6 (Niemcy). Zgodność z tą normą stanowi podstawę do certyfikacji, akceptowaną na rynku europejskim, jak również akceptację "Wielkiej Trójki". Norma ISO/ TS 16949 opracowana została przez auditorów normy ISO 9000, czyli grupę IATF (z ang.: International Automotive Task Force), wspólnie z reprezentantami Komitetu ISO/ TC 176 .

Pierwsze wydanie normy w 1999 roku, wzorowane było na ISO 9001: 1994, a w 2002 roku ukazała się nowa norma ISO/ TS 16949: 2002. Drugie wydanie opracowane było przez IATF oraz Stowarzyszenie Japońskich Producentów Inc., a wzorcem dla znowelizowanej normy było ISO 9001: 2000. Norma skupia się na podejściu procesowym, wyjaśniając w jaki sposób proces przebiega i wszystko podporządkowane jest oczekiwaniom Klienta.

|

USA Ford General Motors Chrysler |

NIEMCY Audi BMW VW |

FRANCJA PSA Renault |

WŁOCHY Fiat Iveco |

![]()

![]()

![]()

![]()

|

QS- 9000 |

VDA 6.1 |

EAQF |

AVSQ |

![]()

![]()

|

ISO/ TS 16949 |

Rysunek 3. Schemat harmonizacji norm światowego przemysłu motoryzacyjnego

Źródło: L. Gajda, A, Hernas, op.cit.

1.2. Charakterystyka Polskiej Normy PN-EN ISO 9001:2001.

Norma PN-EN ISO 9001:2001 jest polską wersją normy europejskiej EN ISO 9001:2000. Została ona przedrukowana z tłumaczeniem przez Polski Komitet Normalizacyjny i ma ten sam status co wersje oficjalne. Norma europejska została przyjęta przez Comité Européen de Normalisation (CEN) - Europejski Komitet Normalizacyjny, 15 grudnia 2000 r. Zgodnie z przepisami członkowie CEN są zobowiązani do nadania normie europejskiej statusu normy krajowej bez wprowadzania jakichkolwiek zmian. Aktualne wykazy norm krajowych (powstałych w wyniku nadania normie europejskiej statusu normy krajowej), łącznie z ich danymi bibliograficznymi, można otrzymać w Centrum Zarządzania CEN lub w krajowych jednostkach normalizacyjnych będących członkami CEN.

Norma europejska została opracowana w trzech oficjalnych wersjach językowych (angielskiej, francuskiej i niemieckiej). Wersja w każdym innym języku, przetłumaczona na odpowiedzialność danego członka CEN i zarejestrowana w Centrum Zarządzania CEN ma ten sam status co wersje oficjalne.

Norma ISO 9001 nie zawiera już terminu zapewnienie jakości, jak poprzednia ISO 9000. Jest to odzwierciedleniem faktu, że wymagania dotyczące systemu zarządzania jakością podane w ISO 9001 obok zapewnienia jakości wyrobu mają dodatkowo na celu zwiększenie zadowolenia klienta.

Zachęca się do przyjęcia podejścia procesowego podczas opracowywania, wdrażania i doskonalenia skuteczności systemu zarządzania jakością w celu zwiększenia zadowolenia klienta przez spełnienie jego wymagań. W celu skutecznego działania organizacja powinna zidentyfikować liczne powiązane ze sobą działania i nimi zarządzać.

W ISO 9001 wyspecyfikowano wymagania dotyczące systemu zarządzania jakością które można stosować do wewnętrznych celów organizacji lub do celów certyfikacji, lub do celów związanych z umowami. Uwagę skon centrowano na skuteczności systemu zarządzania jakością w spełnianiu wymagań klienta.

Zasadniczo określono w normie ISO 9001:2001 następującą formułę stosowaną we wszystkich procesach: planowanie, następnie wykonanie, potem sprawdzenie, a na końcu doskonalenie.

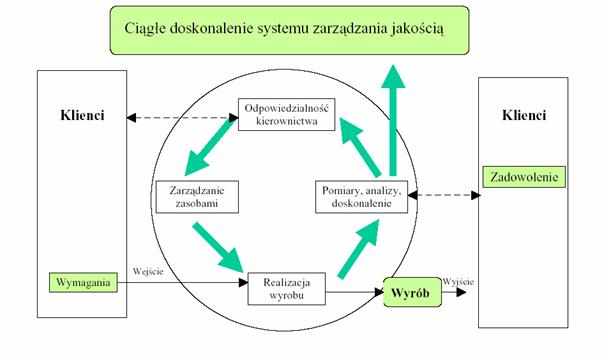

Dla zidentyfikowania procesów zachodzących w organizacji można wykorzystać model zaproponowany przez autorów normy ISO 9001. Rysunek 4 obrazowo przedstawia przebieg identyfikacji procesów w firmie.

Rysunek 4. Model Procesowego Systemu Zarządzania Jakością w organizacji.

Omawiana norma precyzuje także wymagania dotyczące dokumentacji. Dokumentacja systemu zarządzania jakością powinna zawierać: udokumentowane deklaracje polityki jakości i celów dotyczących jakości, księgę jakości, udokumentowane procedury wymagane postanowieniami niniejszej normy międzynarodowej, dokumenty potrzebne organizacji do zapewnienia skutecznego planowania, przebiegu i nadzorowania jej procesów, a dla dostarczenia dowodów skuteczności działania, potrzebny jest udokumentowanie zapisów.

Najwyższe kierownictwo powinno dostarczyć dowód swojego zaangażowania w tworzenie i wdrożenie systemu zarządzania jakością oraz w ciągłe doskonalenie. Powinno także zapewnić, że wymagania klienta zostały określone i spełnione w celu zwiększenia zadowolenia klienta. Do zadań dla kierownictwa należy przeprowadzanie przeglądu systemu zarządzania jakością w organizacji w zaplanowanych odstępach czasu, w celu zapewnienia jego stałej przydatności, adekwatności i skuteczności. Przeglądem tym należy objąć ocenianie możliwości doskonalenia i potrzebę zmian w systemie zarządzania jakością łącznie z polityką jakości i celami dotyczącymi jakości.

Tak pokrótce została przedstawiona powyżej norma ISO PN-EN 9001:2001[10].

1.3. Audity i przeglądy kierownictwa jako podstawowe rodzaje działań weryfikacyjnych w systemie jakości.

Audity służą do weryfikacji skuteczności wdrożenia, utrzymania oraz doskonalenia Systemów Zarządzania Jakością. Norma ISO 19011: 2002 (Guide for quality and/ or environmental management system auditing) zawiera wytyczne w zakresie "zasad auditowania, zarządzania programami auditów, prowadzenia auditów Systemu Zarządzania Jakością oraz systemów zarządzania środowiskowego". Według normy PN-EN ISO 9000: 2001, audit to systematyczny, niezależny i udokumentowany proces uzyskiwania dowodu z auditu oraz jego obiektywnej oceny, w celu określenia zgodności z punktami auditu. Audit ma za zadanie zbadać w jakim stopniu dana organizacja spełnia określone kryteria. Poprzez zadawanie pytań, przegląd dokumentacji i zapisów, prowadzenie wywiadów oraz obserwacji pracowników i otoczenia można ustalić czy wymagania zostały przez organizację spełnione.

Audit jakości to przede wszystkim systematyczne i niezależne badanie mające określić, czy działania dotyczące jakości i ich wyniki odpowiadają zaplanowanym ustaleniom oraz czy te ustalenia są skutecznie realizowane i pozwalają na osiągnięcie celów[11]. przeprowadzany jest przez pracowników nie ponoszących bezpośredniej odpowiedzialności za obszar auditowany (pożądane jest, by auditorzy współpracowali z personelem związanym z tym obszarem). Jednym z celów auditu jakości jest ocena potrzeby poprawy lub zastosowania działań korygujących. Audit jakości może być przeprowadzany dla celów wewnętrznych lub zewnętrznych.

Audity wewnętrzne (pierwszej strony) przeprowadzane są na użytek własny organizacji, przez samą organizację lub na jej zlecenie. Audit wewnętrzny może stanowić podstawę do zadeklarowania zgodności Systemu Zarządzania Jakością w organizacji z określoną normą lub wymaganiami kooperantów.

Norma ISO 9004 sugeruje aby audit wewnętrzny przeprowadzony został w organizacji w celu określenia słabych i mocnych stron w Systemie Zarządzania Jakością. Audity zewnętrzne (drugiej i trzeciej strony) przeprowadzane są przez odrębną jednostkę, niezależną od organizacji. W przypadku auditu drugiej strony, przez jednostki zainteresowane współpracą z daną organizacją w celu sprawdzenia zgodności z punktami normy, wymaganej przez interesariusza. Audity trzeciej strony przeprowadzane są przez jednostki certyfikujące, będące niezależnymi organizacjami zewnętrznymi, w celu zbadania zgodności z normą przed nadaniem certyfikatu danej organizacji. Audit zawsze przeprowadzany jest przez zespół odpowiednio przeszkolonych i wykwalifikowanych auditorów, wykazujących się odpowiednimi kompetencjami, jak również obiektywizmem, komunikatywnością, etyką, sumiennością, dokładnością ale również uznaniem i dobrą opinią w środowisku pracy. W przypadku nie posiadania przez auditora niezbędnej wiedzy i kompetencji, do auditu powinni być włączeni eksperci techniczni, działający pod kierunkiem auditora.

Spośród auditorów wybierany jest auditor wiodący (ang. lead auditor), którego zadaniem jest przygotowanie planu auditu, przedstawienie auditorom szczególnych zadań auditu, reprezentowanie auditorów, nadzór nad poprawnością auditu, informowanie auditowanych o ewentualnych niezgodnościach oraz sporządzenie raportu z auditu.

Auditor wiodący ma za zadanie przedstawić zespół auditorów, program auditu, omówić zakres i cele, jak również metodykę przeprowadzania auditu. Osoba odpowiedzialna za obszar auditowany, zobowiązana jest udostępnić wszelkich informacji potrzebnych do poprawnego przeprowadzenia auditu. Po przeprowadzeniu oceny, zespół auditorów przedstawia swoje spostrzeżenia i zapisuje ewentualne niezgodności.

Wszystkie niezgodności powinny być przedstawiane kierownictwu. Auditor wiodący przygotowuje raport z auditu, a w przypadku stwierdzenia niezgodności, zaproponować działania korygujące wraz z terminem ich wprowadzenia. Audity certyfikacyjne mogą przeprowadzać tylko niezależne organizacje ze stosowną akredytacją.

Przeglądy kierownictwa stanowią kolejne miejsce gromadzenia informacji stanowiących podstawę doskonalenia wdrożonego systemu zarządzania jakością. Ich wyniki są bowiem bezpośrednim wejściem do działań korygujących i zapobiegawczych. Przegląd zarządzania należy robić poddając analizie przydatność, adekwatność i skuteczność systemu jakości, a także możliwości doskonalenia jego, polityki jakości i celów jakości. Przeglądów dokonuje się w zależności od strategii organizacji, zwykle co pół roku.

|