|

Привод

вспомогательных

агрегатов.

Вспомогательные

агрегаты

двигателя,

так же как и

клапанный

механизм,

приводятся в

действие от

коленчатого

вала с помощью

цепной

передачи,

которая

расположена

в передней

полости

блока

цилиндров и

закрыта

алюминиевой

крышкой.

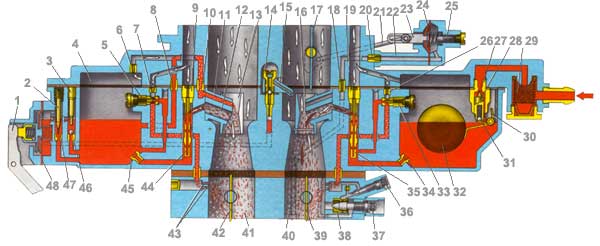

Цепная

передача

состоит из

двухрядной втулочно-роликовой

цепи 46,

ведущей

звездочки 49,

установленной

на коленчатом

валу, ведомой

звездочки 45

привода

масляного

насоса и

распределителя

зажигания,

ведомой

звездочки 43

распределительного

вала,

успокоителя

44 цепи и

натяжителя 61 с

башмаком 60.

Башмак

натяжителя и

успокоитель

цепи имеют

стальной

каркас с привулканизированным

слоем резины.

При отворачивании

фиксирующей

гайки 55 цепь

натягивается

башмаком 60, на

который

действуют пружины

52 и 57 через

плунжер 59.

Башмак

натяжителя вращается

вокруг болта

крепления.

После

затяжки

гайки 55

стержень 53

зажимается

цангами

сухаря 54,

вследствие

чего

блокируется

пружина 57

натяжителя

цепи. При

работе

двигателя на

плунжер 59

воздействует

только внутренняя

пружина 57,

обеспечивающая

благодаря зазору

0,2-0,5 мм в

механизме

натяжителя

компенсацию

колебаний

цепи.

Успокоитель

44 цепи гасит

колебания

ведущей

ветви цепи.

При работе

двигателя

цепь

вытягивается.

Она

считается

работоспособной,

если натяжитель

обеспечивает

ее натяжение,

т. е. если цепь

вытянулась

не более чем

на 4 мм. Длина

цепи

проверяется

на

приспособлении,

имеющем два

ролика

диаметром 31,72±0,01

мм, на

которые надевают

цепь.

Прикладывая

усилие 150 Н (15

кгс) к одному

из роликов,

замеряют

расстояние

между осями

роликов,

которое для

новой цепи должно

быть равным 485,775

+0,5 +0,1 мм.

В нижней

части блока

цилиндров

установлен

ограничительный

палец 50, не

допускающий

спадания

цепи в картер

двигателя

при снятии

звездочки

распределительного

вала (когда

снимается

головка

цилиндров на

автомобиле).

Валик

привода

масляного

насоса и

распределителя

зажигания

установлен

вдоль

двигателя и

имеет две

опорные шейки,

винтовую

шестерню 26 и

эксцентрик 25,

который

через

толкатель

приводит в

действие топливный

насос. Валик

отлит из

чугуна, поверхн& 18118r1710s #1086;сть

эксцентрика

закалена

токами высокой

частоты на

глубину 2+0,5 мм.

Валик

вращается в

сталеалюминиевых

втулках,

запрессованных

в блоке

цилиндров.

Для прохода

масла передняя

втулка имеет

отверстие,

располагаемое

против

канала

смазки в

блоке

цилиндров. Окончательная

обработка

втулок по

внутреннему

диаметру

выполнена

после

запрессовки

втулок в

гнезда.

Зазоры между

втулками и

упорными

шейками

валика

привода

масляного насоса

и

распределителя

зажигания

должны соответствовать:

для передней

опоры - 0,046 - 0,091 мм, для

задней - 0,040-0,080 мм;

предельно

допустимый

зазор для

обеих опор - 0,15

мм. По оси

валика

имеется

отверстие

для подвода

масла к его

задней опоре.

Винтовая

шестерня 26

валика

находится в зацеплении

с зубчатым

колесом 27 и

приводит в

действие

распределитель

зажигания и

масляный

насос. Колесо

27

установлено

вертикально

и вращается в

металлокерамической

втулке,

запрессованной

в блок

цилиндров. В

колесе

выполнено

отверстие со

шлицами, в

которые

входят шлицевые

концы

валиков

распределителя

зажигания и

масляного

насоса.

Корпус

распределителя

зажигания

установлен

на верхн& 18118r1710s #1077;й

плоскости

блока

цилиндров и

крепится к

нему стальной

пластиной.

Масляный

насос

крепится болтами

к нижней

плоскости

блока

цилиндров.

|

Фазы

газораспределения.

За один

рабочий цикл

в цилиндре

двигателя

происходит

четыре

такта - впуск

горючей смеси,

сжатие,

рабочий ход

и выпуск

отработавших

газов. Эти

такты

осуществляются

за два оборота

коленчатого

вала, т. е.

каждый такт происходит

за

пол-оборота

(180°)

коленчатого

вала. |

||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||

|

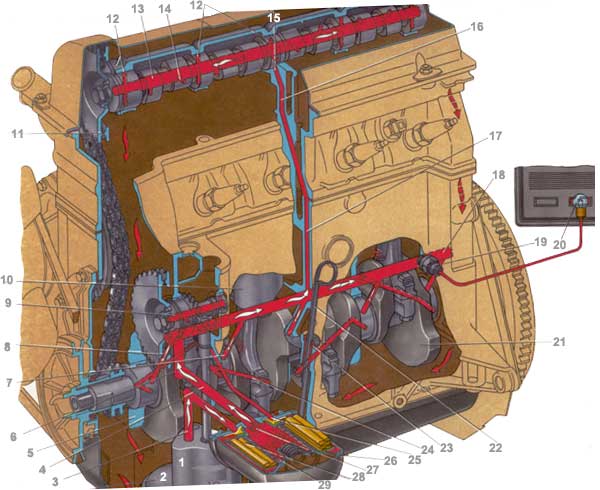

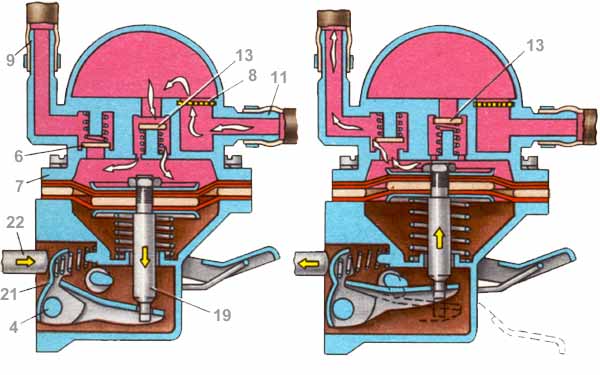

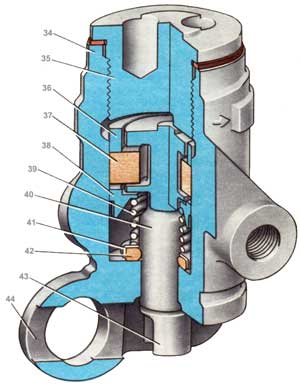

Смазочная

система

двигателя

комбинированная:

под

давлением и

разбрызгиванием.

Коренные и

шатунные

подшипники,

опоры распределительного

вала и вала

привода масляного

насоса,

кулачки

распределительного

вала и втулка

шестерни

привода

масляного

насоса

смазываются

под

давлением.

Маслом,

вытекающим

из зазоров и

разбрызгиваемым

движущимися

деталями,

смазываются

стенки

цилиндров,

поршни с

поршневыми кольцами,

поршневые пальцы

в бобышках

поршня, цепь

привода механизма

газораспределения,

опоры

рычагов привода

клапанов, а

также

стержни

клапанов в их

направляющих

втулках.

В

смазочную

систему

входят:

-масляный

насос;

-приемный

патрубок с

малой

фильтрующей

сеткой,

прикрепленный

к

корпусу насоса;

-полнопоточный

масляный

фильтр,

установленный

на левой

передней

стороне двигателя;

-редукционный

клапан

давления

масла, встроенный

в приемный

патрубок;

-электрический

датчик

недостаточного

давления

масла.

Датчик

давления масла

19 соединен с

сигнальной

лампой 20 на

щитке приборов,

которая

загорается

при падении давления

масла до 0,04-0,08

МПа (0,4-0,8 кгс/см2).

При работе

двигателя с

исправной

смазочной

системой

лампа должна

гаснуть (если

двигатель не

перегрет).

Циркуляция

масла при

работе

двигателя

происходит

следующим

образом.

Масляный

насос 1,

приводимый в

движение

парой

шестерен со

спиральными

зубьями,

засасывает

масло из

картера через

фильтрующую

сетку

маслозаборного

патрубка 2 и

подает его по

каналу 3 в

полнопоточный

фильтр.

Отфильтрованное

масло по

каналам 4 и 6

попадает в

продольный

магистральный

канал 18,

проходящий

вдоль блока с

левой стороны,

а оттуда по

каналам 7,

просверленным

в перегородках

блока

цилиндров,

подводится к

коренным

подшипникам

коленчатого

вала. По каналу

8 масло из

магистрального

канала подводится

к переднему

подшипнику

валика привода

масляного

насоса. К

центральной

опоре

распределительного

вала масло

подводится

по каналам 17,

просверленным

в блоке цилиндров,

16 - в головке и 15 -

в корпусе

подшипников

распределительного

вала. В

прокладке головки

блока

имеется

окантованное

медью

отверстие, по

которому

масло

проходит из канала

17 блока в

канал 16

головки.

В каждом

вкладыше 1, 2, 4 и

5-го коренных

подшипников

имеется по

два

отверстия,

через которые

масло

попадает в

кольцевые

канавки на

внутренней

поверхн& 18118r1710s #1086;сти

вкладышей. Из

канавок

часть масла

идет на

смазывание

коренных подшипников,

а другая

часть по

каналам 24, просверленным

в шейках и

щеках

коленчатого вала,

к шатунным

подшипникам,

и дат них

через отверстия

47 в нижних

головках

шатунов

струя масла

попадает на

зеркало

цилиндра в

момент

совпадения

отверстия

подшипника с

каналом в

шатунной

шейке. Масло

для

смазывания

3-го

(центрального)

коренного

подшипника поступает

из канала 7

через два

отверстия во вкладышах.

Во вкладышах

этого

коренного подшипника

отсутствуют

кольцевые

канавки и от

него нет

отвода масла

к шатунному

подшипнику.

Масло,

подошедшее к

центральной

опоре распределительного

вала через

канавку в опорной

шейке,

попадает в

центральный

канал 13

распределительного

вала, а из

канала через

отверстия в

кулачках и в

опорных

шейках - к

рабочим

поверхн& 18118r1710s #1086;стям

кулачков,

рычагов и

опор вала.

Масло от

первого

подшипника

валика

привода

масляного

насоса

поступает ко

второму по

каналу 9,

просверленному

в самом

валике. К

втулке

шестерни

привода

масляного

насоса масло

подводится

по отдельному

каналу из

полости

перед

масляным

фильтром.

Остальные

детали

смазываются

разбрызгиванием

и самотеком.

Цепь

механизма

газораспределения

смазывается

маслом,

которое

выходит из

передней

опоры

распределительного

вала и

передней

втулки вала

привода

масляного

насоса, и

затем

разбрызгивается

центробежной

силой через

радиальные

отверстия 11

на

звездочках

указанных

валов.

Масло,

собирающееся

под крышкой

головки

цилиндров,

стекает в

картер

двигателя

через

специальные

полости

слива и

вентиляции в

головке и в

блоке

цилиндров.

Для того

чтобы при

работе

двигателя на

любом режиме

обеспечить

необходимое

давление

масла в

магистрали, а

также чтобы

компенсировать

увеличивающийся

при износе

двигателя

расход масла,

масляный насос

имеет

избыточную

производительность.

А чтобы

предотвратить

повышение

давления

масла сверх

допустимого,

в системе

установлен

редукционный

клапан,

перепускающий

избыточное

масло в

маслоприемник.

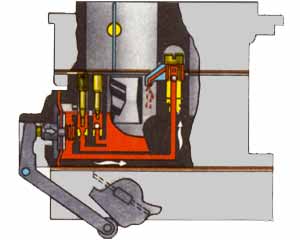

Масляный

насос (см.

поперечный

разрез

двигателя) -

шестеренного

типа,

установлен

внутри поддона

картера и

крепится к

блоку

цилиндров двумя

болтами.

Шестерня

насоса

неподвижно

закреплена

на валике, а

зубчатое

колесо

свободно

вращается на

оси, запрессованной

в корпусе.

Масло

поступает в

насос по

маслоприемному

патрубку,

пройдя через

фильтрующую

сетку.

В корпус

маслоприемного

патрубка

встроен

редукционный

клапан. При

повышении

давления в

смазочной

системе выше

допустимого

масло

отжимает

редукционный

клапан 37(см.

поперечный

разрез

двигателя) и

избыточное

масло

перетекает

из полости давления

в полость

маслоприемника.

Давление, при

котором

срабатывает

редукционный

клапан, обеспечивается

пружиной

соответствующей

упругости,

установленной

на заводе.

Это давление

не

регулируется.

Масляный

фильтр

навернут на

штуцер и прижат

к кольцевому

буртику на

блоке. Герметичность

соединения

обеспечивается

резиновой

прокладкой,

установленной

между

крышкой

фильтра и

буртиком

блока. Масло

поступает в

фильтр через

канал 25 и, пройдя

фильтрующий

элемент,

выходит в

главную

магистраль

блока через

центральное

отверстие 27 и

штуцер

крепления.

Фильтр

имеет противодренажный

клапан,

предотвращающий

стекание

масла из

системы при

остановке двигателя,

и

перепускной

клапан,

который срабатывает

при

засорении

фильтрующего

элемента и

перепускает

масло помимо

фильтра в

масляную

магистраль.

Фильтрация

масла

производится

бумажным

элементом 28 и

вкладышем из

нетканого

материала.

Фильтрующий

вкладыш осуществляет

очистку

масла более

грубую, чем бумажный

элемент, и

очищает

масло при

пуске

холодного

двигателя,

когда

загустевшее масло

не проходит

через

бумажный

элемент.

При смене

масла в

двигателе

фильтр

необходимо

заменять,

чтобы

обеспечить

эффективную

фильтрацию

масла.

Во

время работы

двигателя

через зазоры

в местах

установки

поршневых

колец и

зазоры между

стержнями

клапанов и

направляющими

втулками в

картер

проникает

некоторое количество

отработавших

газов. При

пуске

двигателя в

цилиндрах

также

конденсируются

пары бензина,

которые,

попадая в

картер,

разжижают

масло и

ухудшают его

смазывающие

свойства. Имеющиеся

в составе

отработавших

газов пары

воды,

конденсируясь

в картере,

вспенивают

масло и

приводят к

образованию

густых и

липких эмульсий,

а в

соединении с

сернистым

газом образуют

кислоты,

которые

разъедают

рабочие

поверхн& 18118r1710s #1086;сти

деталей

двигателя и

ускоряют их

износ.

Для

удаления из

картера

газов и паров

бензина, что

увеличивает

срок службы

масла и

повышает

долговечность

двигателя,

служит

принудительная

вентиляция

картера,

осуществляемая

отсосом

газов из картера

во впускной

трубопровод

двигателя. Кроме

того,

вентиляция

картера не

допускает

повышения

давления в

картере из-за

проникновения

в него

отработавших

газов. А

поскольку

система

вентиляции

закрытая, то

исключается

попадание

картерных

газов в салон

автомобиля и

уменьшается

выброс

токсичных

веществ в

атмосферу.

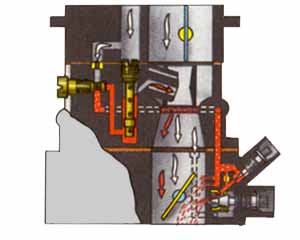

Картерные

газы

отсасываются

по шлангу 42, надетому

на патрубок

крышки сапуна,

в вытяжной

трубопровод,

размещенный

под воздушным

фильтром.

Оттуда газы

могут отсасываться

двумя путями:

вверх в

пространство

за

фильтрующим

элементом

воздушного фильтра

и дальше

через

карбюратор

во впускной

трубопровод

двигателя, и

через трубку

в золотниковое

устройство

карбюратора

и дальше в

задроссельное

пространство

карбюратора.

Золотниковое

устройство

регулирует режим

отсоса газов

при

различной

частоте вращения

коленчатого

вала. Оно

состоит из золотника

33,

находящегося

на оси

дроссельной

заслонки первичной

камеры, и

калиброванного

отверстия в

корпусе

карбюратора.

При малой

частоте

вращения

коленчатого

вала (при

закрытых

дроссельных

заслонках) разрежение

на входе в

карбюратор

незначительное

и основная

масса газов

отсасывается

по трубке 43, а

затем через

калиброванное

отверстие

золотникового

устройства в

задроссельное

пространство

карбюратора.

Калиброванное

отверстие

ограничивает

количество

отсасываемых

газов и

система

вентиляции

оказывает малое

влияние на

величину

разрежения

за дроссельной

заслонкой.

С

повышением

частоты

вращения

коленчатого

вала при

открывании

дроссельной

заслонки 34

золотник 33

поворачивается

и открывает

дополнительный

путь для

газов по

канавке

золотника и

газы

отсасываются

как по трубке

43, так и через

воздушный

фильтр. Общее

количество

отсасываемых

газов

увеличивается.

Наконец,

при высокой

частоте

вращения коленчатого

вала

(дроссельная

заслонка полностью

открыта)

основная

масса

картерных

газов

отсасывается

в воздушный

фильтр в пространство

за основным

фильтрующим

элементом.

Чтобы

пламя не

попало в

картер

двигателя

при

"выстреле" в

карбюратор, в

шланге 42 установлен

пламегаситель

41. В вытяжной

шланг картерные

газы

проходят

через

маслоотделитель

45;

отделившееся

от газов

масло по трубке

стекает в

масляный

картер.

Корпус маслоотделителя

46 установлен

в приливе

блока

цилиндров и

закрыт

крышкой 44.

|

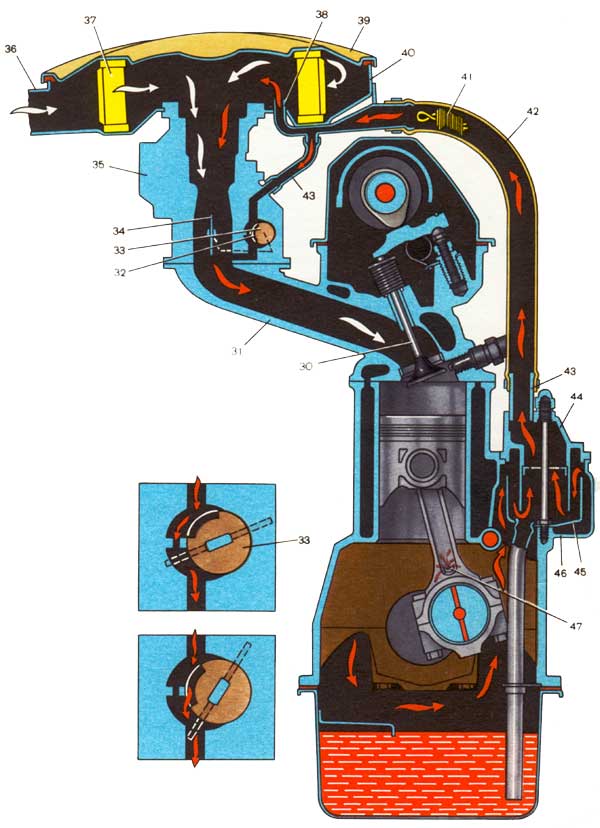

1. Трубка отвода жидкости из радиатора отопителя. 2. Шланг отвода жидкости от впус-ного трубопровода. 3. Шланг отвода жидкости из радиатора отопителя. 4. Шланг подвода горячей жидкости из головки цилиндров в радиатор отопителя. 5. Перепускной шланг термостата. 6. Выпускной патрубок рубашки охлаждения. 7. Подводной шланг радиатора. 8. Расширительный бачок, 9. Пробка бачка. 10. Шланг подачи жидкости (пара) а расширительный бачок. 11. Пробка радиатора. 12. Выпускной (паровой) клапан пробки. 13. Впускной клапан. 14. Верхн& 18118r1710s #1080;й бачок радиатора. 15. Заливная горловина радиатора. 16. Трубка радиатора. 17. Охлаждающая пластина радиатора. 18. Кожух радиатора. 19. Вентилятор. 20. Шкив привода вентилятора и насоса охлаждающей жидкости. 21. Резиновая опора радиатора. 22. Окно со стороны блока цилиндров для подачи жидкости насосом. 23. Обойма сальника. 24. Подшипник валика насоса охлаждающей жидкости. 25. Крышка насоса. 26. Ступица шкива насоса. 27. Валик насоса. 28. Стопорный винт. 29. Манжета сальника. 30. Корпус насоса. 31. Крыльчатка насоса. 32. Приемный патрубок насоса. 33. Нижний бачок радиатора. 34. Отводной шланг радиатора. 35. Ремень вентилятора. 36. Насос охлаждающей жидкости. 37. Шланг подачи жидкости в насос. 38. Термостат. 39. Резиновая вставка. 40. Входной патрубок (от радиатора). 41. Основной клапан. 42. Перепускной клапан. 43. Корпус термостата. 44. Патрубок перепускного шланга. 45. Патрубок шланга для подачи охлаждающей жидкости в насос. 46. Крышка термостата, 47. Поршень рабочего элемента. |

Система

охлаждения

двигателя -

жидкостная,

закрытого

типа с

принудительной

циркуляцией

охлаждающей

жидкости.

Вместимость системы

9,85 л, включая

систему

отопления

салона.

Система

заполняется

жидкостью

ТОСОЛ-А40 или

ТОСОЛ-А65 -

водным

раствором

антифриза

ТОСОЛ-А

(концентрированного

этиленгликоля

с

антикоррозийными

и антивспенивающими

присадками).

ТОСОЛ-А40

голубого

цвета,

плотностью

1,075-1,085 г/см3 и

температурой

начала

кристаллизации

-40° С. ТОСОЛ-А65

красного

цвета,

плотностью

1,085-1,095 г/см3 и

температурой

начала

кристаллизации

-65° С.

Уровень

жидкости

проверяется

на холодном

двигателе и

должен быть

на 3- 4 мм выше

метки "MIN" на

полупрозрачном

расширительном

бачке.

Проверка

плотности

охлаждающей

жидкости

осуществляется

денсиметром

при

техническом

обслуживании

автомобиля. Доливать

в

расширительный

бачок

необходимо

дистиллированную

воду или

антифриз ТОСОЛ-А

в

зависимости

от плотности

охлаждающей

жидкости.

Температура

жидкости при

работе

двигателя

замеряется

указателем

на щитке

приборов;

датчик

температуры

жидкости

устанавливается

в головке

цилиндров.

При

нормальном

тепловом

режиме

работы двигателя

стрелка

указателя

должна находиться

у начала

красного

поля шкалы в

пределах

показаний +80-

+100°С.

Слив

охлаждающей

жидкости из

системы

осуществляется

через

сливные

отверстия,

закрываемые

пробками.

Одно

отверстие находится

в нижнем

бачке 33

радиатора в

левом нижнем

углу, другое -

в блоке

цилиндров

слева по ходу

движения

автомобиля.

К системе

охлаждения

подключен

отопитель

салона автомобиля.

Нагретая

жидкость из

головки цилиндров

поступает по

шлангу 4,

через кран в

радиатор

отопителя, а

затем по

шлангу 3 и

трубке 1

отсасывается

насосом 36.

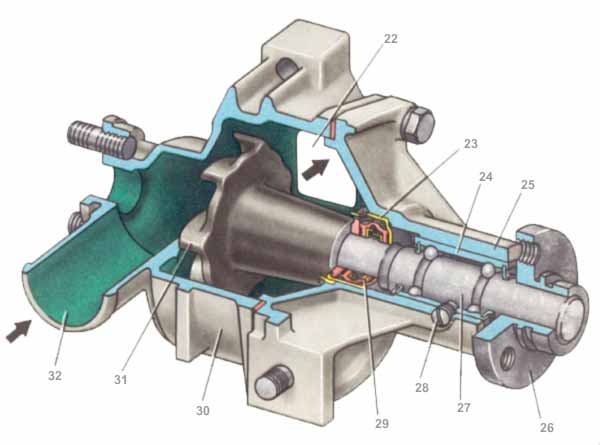

Насос

охлаждающей

жидкости -

центробежного

типа,

приводится в

действие от

шкива коленчатого

вала

клиновым

ремнем

привода вентилятора

и генератора.

Насос

состоит из

корпуса 30 и

крышки 25,

изготовленных

из сплава

алюминия.

Между собой

корпус с

крышкой

стягивается

четырьмя

болтами

через

уплотнительную

прокладку.

Насос в сборе

крепится к

блоку цилиндров

также через

уплотнительную

прокладку

болтами с

моментом

затяжки 26 Н-м (2,6

кгс-м). В

корпусе

установлен

неразборный

шариковый

подшипник 24,

который

стопорится в

крышке

винтом 28.

Подшипник не

имеет

внутренней

обоймы; роль

обоймы

выполняет

валик. На задний

конец валика

напрессована

чугунная

крыльчатка 31,

а на передний

- ступица 26

шкива

привода

вентилятора

и насоса.

Передний

торец

крыльчатки

закален

токами высокой

частоты на

глубину 3 мм. К

торцу, к

закаленной

поверхн& 18118r1710s #1086;сти

прижато

уплотнительное

кольцо,

изготовленное

из

графитовой

композиции.

В крышку 25

запрессована

обойма 23 неразборного

сальника. В

резиновой

манжете 29

сальника

установлена

пружина,

которая обеспечивает

прижатие

уплотнительного

кольца к

крыльчатке

насоса.

Охлаждающая

жидкость

всасывается

к центру

крыльчатки 31

через

приемный

патрубок 32 насоса

и

выбрасывается

лопатками

крыльчатки

через окно 22 в

рубашку

охлаждения

блока

цилиндров.

Вентилятор

19 -

четырехлопастной,

пластмассовый.

Крепится

вентилятор

тремя болтами

к ступице

вала насоса

вместе со

шкивом привода.

Лопасти

вентилятора

имеют

переменный

по радиусу

угол

установки и

для

уменьшения

шума переменный

шаг по

втулке.

Для

повышения

эффективности

работы вентилятор

находится в

кожухе,

который

крепится к

кронштейнам

радиатора

четырьмя болтами.

Вентилятор

приводится в

действие от

шкива

коленчатого

вала клиновым

ремнем.

Натяжение

ремня

осуществляется

смещением

генератора в

сторону от двигателя.

При

нормальном

натяжении

прогиб ремня

под усилием 100

Н (10 кгс) должен

быть 10-15 мм.

Радиатор и

расширительный

бачок. Радиатор

-

трубчато-пластинчатый,

вертикальный,

с двумя

рядами

латунных

трубок и стальными

лужеными

охлаждающими

пластинами. Радиатор

устанавливается

на две

резиновые

опоры 21,

крепится к

кузову

четырьмя

болтами.

Радиатор

состоит из

верхн& 18118r1710s #1077;го 14 и

нижнего 33

бачков,

трубок 16 и

охлаждающих

пластин 17.

Заливная

горловина

радиатора

закрывается

герметично

пробкой 11 и

соединяется

шлангом 10 с

полупрозрачным

пластмассовым

расширительным

бачком 8.

Пробка

радиатора

имеет

выпускной

(паровой)

клапан,

поджимаемый

пружиной к

посадочному

пояску

заливной горловины,

и впускной

клапан 13,

через

который радиатор

соединен

шлангом с

расширительным

бачком.

Впускной

клапан не

прижат к прокладке

и имеет зазор

0,5-1,1 мм,

вследствие

чего допускает

впуск и

выпуск

охлаждающей

жидкости в

расширительный

бачок при

нагревании и

охлаждении.

При

закипании

жидкости или

резком увеличении

температуры

из-за

небольшой

пропускной

способности

впускной

клапан не успевает

выпустить

жидкость в

расширительный

бачок и

закрывается,

разобщая

систему с расширительным

бачком. Когда

давление при

дальнейшем

нагревании

возрастает до

50 кПа,

откроется

выпускной

клапан 12 и

часть охлаждающей

жидкости

выйдет в

расширительный

бачок.

Расширительный

бачок закрыт

пробкой с резиновым

клапаном,

срабатывающим

при давлении,

близком к

атмосферному,

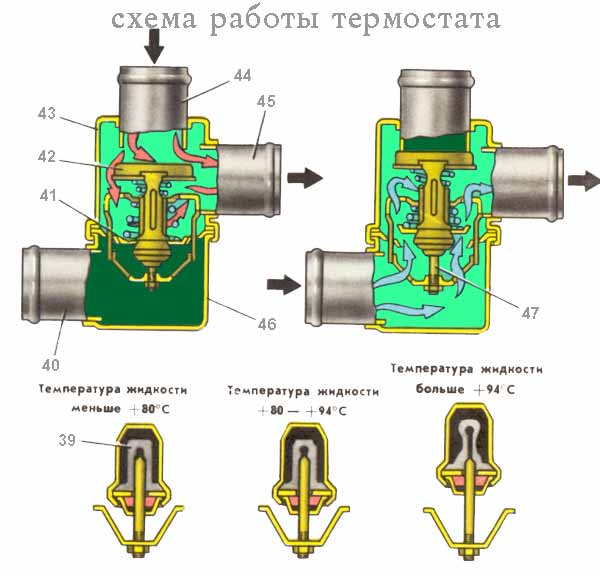

При

температуре

охлаждающей

жидкости ниже

+80° С (величина

температур

указывается

на крышке

термостата)

основной

клапан 41 закрыт,

перепускной

клапан 42

открыт.

Охлаждающая

жидкость циркулирует

из рубашки

охлаждения

по перепускному

шлангу 5

через

перепускной

клапан термостата

в насос 36 и

снова

насосом

подается в

рубашку

охлаждения,

минуя

радиатор (по

малому

кругу). Этим

обеспечивается

быстрый прогрев

двигателя.

Если

температура

жидкости

повышается

выше +94° С,

твердый

наполнитель

термостата,

расширяясь,

сжимает

резиновую

вставку и

выталкивает

полированный

стержень,

перемещая

основной

клапан термостата

до полного

открытия, при

этом перепускной

клапан

полностью

закрывается.

Жидкость циркулирует

из рубашки

охлаждения

по шлангу 7 через

радиатор и

далее через

основной клапан

термостата в

насос. Насос

вновь подает жидкость

в рубашку

охлаждения.

Жидкость циркулирует

по большому

кругу.

В пределах

температур 80-94°

С клапаны

термостата

находятся в

промежуточном

состоянии, и

охлаждающая

жидкость

циркулирует

как по

большому, так

и по малому

кругам. При

нагревании

по мере

увеличения

степени

открытия

основного

клапана

происходит

постепенное

подмешивание

охлажденной

в радиаторе

жидкости, чем

обеспечивается

наилучший

тепловой

режим работы

двигателя.

Оптимальным

тепловым

режимом

является режим,

при котором

температура

охлаждающей

жидкости

составляет 85-95°

С.

Температура

начала

открытия

основного клапана

термостата

должна

находиться в

пределах 80,6-81,5° С,

а полный ход

основного

клапана

составлять

не менее 6 мм.

Проверку

начала

открытия

основного

клапана

выполняют в

баке с водой,

начальная температура

которой

должна быть 73-75°

С. Температуру

воды

постепенно

увеличивают

на 1°С в минуту.

За температуру

начала

открытия

клапана принимают

ту, при

которой ход

основного

клапана

составит 0,1 мм.

В случаях

неполного

хода

основного

клапана или

иной

температуры

начала

открытия

клапана

термостат

заменяют

новым.

Простейшая

проверка

работы

термостата

может

осуществляться

непосредственно

на

автомобиле.

После пуска

холодного

двигателя

при

исправном

термостате

нижний бачок

радиатора

должен

начать

нагреваться, когда

стрелка

указателя

температуры

жидкости

находится

примерно на

расстоянии 3-4

мм от красной

зоны шкалы,

что

соответствует

80-85° С.

|

|

Летом

(при

температуре

воздуха выше

+15° С) крышка

ставится так,

чтобы

голубая

метка 8 "лето"

совпала с

черной

стрелкой 7 на

воздухозаборнике.

Зимой (при

температуре

воздуха ниже

+15° С) крышка

устанавливается

так, чтобы

против

стрелки 7

находилась красная

метка 9 "зима"

на крышке

фильтра.

Летом

(при

температуре

воздуха выше

+15° С) крышка

ставится так,

чтобы

голубая

метка 8 "лето"

совпала с

черной

стрелкой 7 на

воздухозаборнике.

Зимой (при

температуре

воздуха ниже

+15° С) крышка

устанавливается

так, чтобы

против

стрелки 7

находилась красная

метка 9 "зима"

на крышке

фильтра.

На первых

выпусках

автомобилей

в корпусе

воздушного

фильтра

дополнительно

устанавливался

фильтрующий

элемент для

очистки

воздуха,

поступавшего

на

вентиляцию

картера

двигателя.

Для входа в

фильтрующий

элемент и

выхода из

него

очищенного

воздуха

снизу

корпуса

дополнительно

имелись два

патрубка,

один из

которых с

помощью

шланга и

трубки

соединялся с

полостью

картера

двигателя. Атмосферный

воздух

очищался в

фильтрующем

элементе и

поступал в

картер

двигателя за

счет

разрежения

при отсосе

картерных газов.

В

нормальных

условиях

эксплуатации

автомобиля

через каждые

20000 км пробега

необходимо

заменять

фильтрующие

элементы. При

эксплуатации

по очень

пыльным

дорогам замену

необходимо

производить

через каждые

10000 км пробега

автомобиля.

|

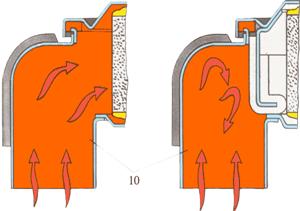

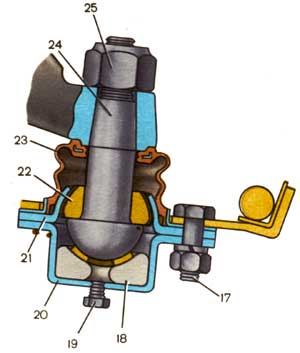

1. Пружина рычага ручной подкачки топлива. 2. Нижний корпус. 3. Балансир. 4. Ось. 5. Седло нагнетательного клапана. 6. Нагнетательный клапан. 7. Верхн& 18118r1710s #1080;й корпус. 8. Сетчатый пластмассовый фильтр. 9. Нагнетательный патрубок. 10. Крышка насоса. 11. Впускной патрубок. 12. Седло впускного клапана. 13. Впускной клапан. 14. Тарелка диафрагменного узла. 15. Внутренняя дистанционная прокладка. 16. Верхн& 18118r1710s #1080;е рабочие диафрагмы. 17. Наружная дистанционная прокладка. 18. Нижняя предохранительная диафрагма. 19. Шток. 20. Рычаг ручной подкачки топлива. |

Топливный

насос -

диафрагменного

типа, с механическим

приводом,

имеет рычаг 20

ручной подкачки

топлива.

Насос

установлен

на левой

стороне

блока

цилиндров и

закреплен на

двух

шпильках

через

теплоизоляционную

проставку 25 и

регулировочные

прокладки 26 и 27.

Подача

насоса не

менее 60 л/ч при

частоте качаний

2000 циклов в

минуту.

Давление,

развиваемое

насосом, 20-30 кПа.

Привод

топливного

насоса

осуществляется

от

эксцентрика

24 вала

привода

масляного насоса

и

распределителя

зажигания

через толкатель

22.

Насос

состоит из

нижнего

корпуса 2 с

рычагами

привода,

верхн& 18118r1710s #1077;го

корпуса 7 с

клапанами и

патрубками,

диафрагменного

узла и крышки

10 насоса.

Диафрагменный

узел имеет

три

диафрагмы:

две верхн& 18118r1710s #1080;е 16 -

рабочие для

подачи

топлива,

нижнюю 18 -

предохранительную,

работающую в

контакте с

картерным

маслом.

Диафрагма 18

предохраняет

попадание

топлива в

картер при

повреждении

рабочих

диафрагм.

Между

рабочими и

предохранительной

диафрагмами

установлены

дистанционные

наружная 17 и

внутренняя 15

прокладки.

Наружная

прокладка 17

имеет

отверстие

для выхода топлива

наружу при

повреждениях

рабочих диафрагм.

Диафрагмы с

тарелками и

внутренней

дистанционной

прокладкой 15

установлены

на шток 19 и

закреплены

сверху

гайкой. Диафрагменный

узел

установлен

между верхн& 18118r1710s #1080;м

и нижним

корпусами

насоса. Под

Диафрагменный

узел насоса

на шток

установлена

сжатая

пружина. Шток

19 Т-образным

хвостовиком вставлен

в прорезь

балансира 3,

которая позволяет

заменить

диафрагменный

узел, не снимая

насос с

двигателя.

В нижнем

корпусе 2 на

оси 4

установлены

рычаг 21

механической

подачи

топлива и

балансир 3.

Также в

нижнем

корпусе на

оси с

кулачком 28 установлен

рычаг 20

ручной

подкачки

топлива с

возвратной

пружиной 1.

В верхн& 18118r1710s #1077;м

корпусе 7

насоса установлены

текстолитовые

шестигранные

впускной 13 и

нагнетательный

6 клапаны.

Клапаны

пружинами

поджаты к

латунным

седлам 5 и 12.

Сверху к

корпусу

центральным

болтом прикреплена

крышка 10.

Между

крышкой и

корпусом установлен

пластмассовый

сетчатый

фильтр 8. В

верхн& 18118r1710s #1080;й

корпус

насоса

запрессованы

впускной 11 и

нагнетательный

9 патрубки.

При работе

двигателя

эксцентрик 24

через толкатель

22 действует

на рычаг 21 и

поворачивает

балансир 3,

который

оттягивает

шток 19 вместе

с

диафрагмами

насоса вниз.

При этом над

диафрагмами

создается

разрежение, в

результате

которого

топливо

через впускной

клапан 13

заполняет

рабочую

полость над диафрагмами.

При сбеге

эксцентрика

с толкателя

освобождается

рычаг 21,

балансир 3 и

шток с

диафрагмами.

Диафрагмы

под

действием сжатой

пружины

создают

давление

топлива в рабочей

полости,

закрывается

впускной

клапан и

топливо

через

нагнетательный

клапан 6 подается

в

поплавковую

камеру

карбюратора.

При

небольшом

расходе

топлива ход

диафрагм

будет

неполным, при

этом ход

рычага 21 частично

будет

холостым.

При ручной

подкачке

топлива

нажимают на

рычаг 20,

кулачок 28

действует на

балансир 3 и оттягивает

шток с

диафрагмами.

Происходит впуск

топлива в

рабочую

полость. При

отпускании

рычаг 20 и

кулачок 28 под

действием

пружины 1

возвращаются

в исходное

положение, а

диафрагмы

нагнетают

топливо в

карбюратор.

|

4. Ось. 6. Нагнетательный клапан. 7. Верхн& 18118r1710s #1080;й корпус. 8. Сетчатый пластмассовый фильтр. 9. Нагнетательный патрубок. 11. Впускной патрубок. 13. Впускной клапан. 19. Шток. 21. Рычаг механической подачи топлива. 22. Толкатель. |

|

|

Устойчивую

работу на

холостом

ходу обеспечивает

автономная

система

холостого хода.

Эта система

на

современных

карбюраторах

корректирует

также и

состав смеси

на всех

режимах

работы

двигателя.

Дроссельные

заслонки на

режиме

холостого

хода

прикрыты, при

этом

переходные

отверстия

системы

холостого

хода

находятся выше

верхн& 18118r1710s #1077;й

кромки

заслонки.

Воздушная заслонка

полностью

открыта.

Разрежение

из-под

дроссельной

заслонки

первичной

камеры через

отверстия

системы

холостого

хода

передается в

каналы

системы.

Топливо,

поступающее

в эмульсионный

колодец из

поплавковой

камеры через

главный

топливный

жиклер 34, под

действием

этого

разрежения

поднимается

к топливному

жиклеру 33,

смешивается

с воздухом из

воздушного

жиклера 26,

затем

вторично

смешивается

с воздухом,

поступающим

через

переходные

отверстия, и

выходит

через

отверстие под

винтом 37 под

дроссельную

заслонку.

Регулировочный

винт 37

находится в

седле 38 и

имеет с

седлом

специальные

профили.

Ввиду очень

высоких

скоростей

прохода

эмульсии через

седло

происходит

качественное

смешение

топлива с

воздухом.

Разрежение в

малом диффузоре

мало и

топливо из

распылителя

главной

дозирующей

системы не

истекает. При

открытии

дроссельной

заслонки

первичной

камеры возрастает

разрежение у

переходных

отверстий

системы

холостого

хода и из них

будет поступать

эмульсия, чем

обеспечит

плавный переход

работы

двигателя с

холостого

хода на

режимы

дросселирования.

Для

регулирования

холостого

хода двигателя

карбюратор

имеет регулировочные

винты; 37 -

количества и

36 - состава

(качества)

смеси. Для

исключения

неквалифицированного

вмешательства

в установленную

на заводе или

станции

технического

обслуживания

автомобилей

регулировку

на винты

напрессованы

пластмассовые

ограничительные

втулки,

которые

ограничивают

поворот винтов

в пределах

одного

оборота.

После регулирования

на станции

технического

обслуживания

частота

вращения

коленчатого

вала

двигателя

должна быть в

пределах 820-900

мин-1,

содержание

окиси

углерода (СО)

не более 0,5-1,2%.

Ускорительный

насос

работает на

режиме

резкого

увеличения

нагрузки на

двигатель.

Необходимое

обогащение

смеси при

этом

осуществляется

впрыском

дополнительной

порции

топлива в

воздушный

поток

первичной

смесительной

камеры.

При резком

открытии

дроссельной

заслонки

кулачок на

оси заслонки

привода

ускорительного

насоса

воздействует

на рычаг 1,

который

сжимает

пружину,

помещенную

внутрь

телескопического

стакана

рабочей

диафрагмы 48.

Разжимаясь,

пружина

перемещает

диафрагму 48,

обеспечивая

плавный

затяжной

впрыск

топлива через

распылитель

15. Профиль

кулачка

ускорительного

насоса

обеспечивает

двойной

впрыск топлива,

второй

впрыск

осуществляется

в момент

открытия

дроссельной

заслонки

вторичной

камеры.

Подача

ускорительного

насоса

должна быть в

пределах 5,25-8,75

см3 за

десять полных

поворотов

(ходов)

рычага

привода дроссельных

заслонок.

Регулируется

подача винтом

2

перепускного

жиклера 47.

|

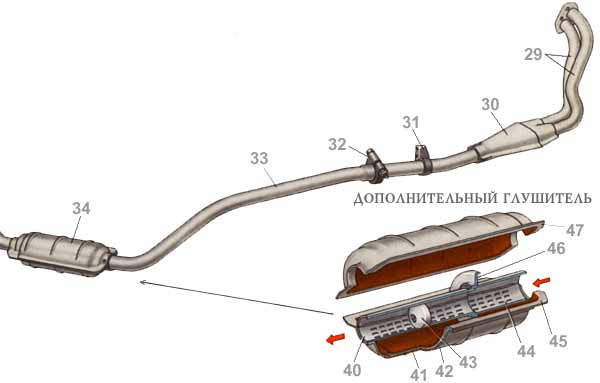

48. Верхн& 18118r1710s #1080;й полукорпус основного глушителя. 49. Теплоизоляционный материал. 50. Кожух основного глушителя. 51. Глухие перегородки основного глушителя. 52. Впускной патрубок. 53. Передняя перегородка. 54. Правая перфорированная труба. 55. Средняя перфорированная труба. 56. Левая перфорированная труба. 57. Задняя перегородка. 58. Нижний полукорпус основного глушителя. 59. Выпускной патрубок. |

|

29. Трубы газоприемника. 30. Газоприемник. 31. Кронштейн крепления приемной трубы к коробке передач. 32. Стяжные хомуты. 33. Передняя труба дополнительного глушителя. 34. Дополнительный глушитель. 35. Передняя труба основного глушителя. 36. Основной глушитель. 37. Ремень подвески глушителя. 38. Подушка подвески выпускной трубы. 39. Выпускная труба. 40. Задняя перфорированная труба дополнительного глушителя. 41. Теплоизоляционный материал. 42. Кожух дополнительного глушителя. 43. Диафрагма. 44. Передняя перфорированная труба дополнительного глушителя. 45. Нижний полукорпус дополнительного глушителя. 46. Глухая перегородка. 47. Верхн& 18118r1710s #1080;й полукорпус дополнительного глушителя. |

|

|

|

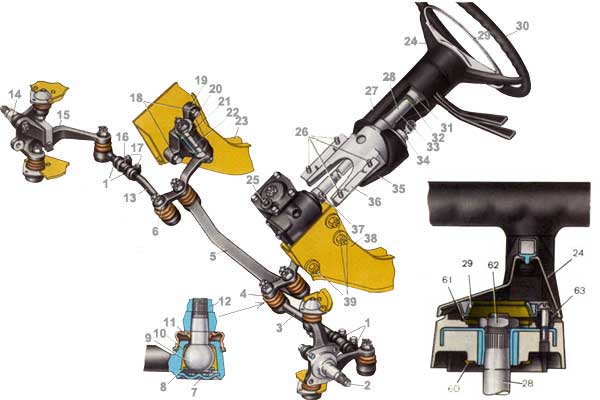

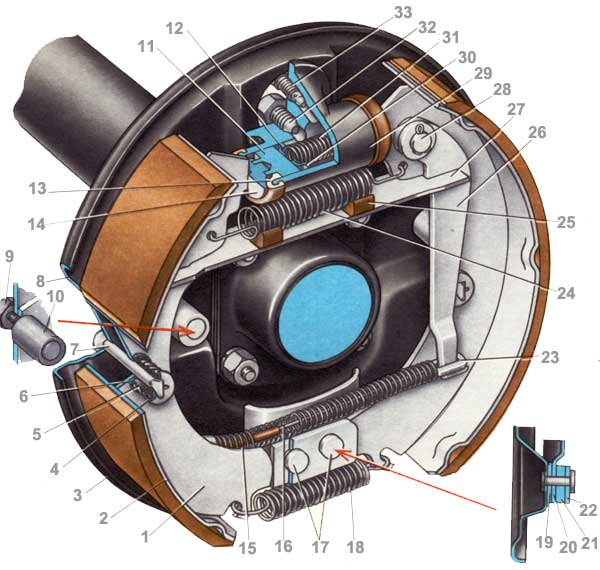

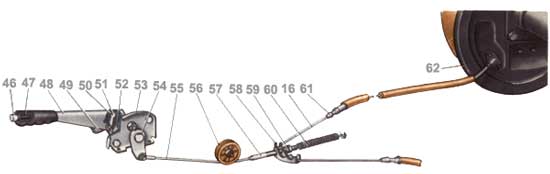

1. Стяжной хомут. 2. Левый поворотный кулак. 3. Крайняя левая тяга. 4. Сошка. 5. Средняя тяга. 6. Маятниковый рычаг. 7. Упорная шайба наконечника. 8. Коническая пружина. 9. Палец шарового шарнира. 10. Вкладыш. 11. Защитный чехол. 12. Гайка крепления пальца. 13. Крайняя правая тяга. 14. Правый поворотный кулак. 15. Поворотный рычаг. 16. Регулировочная муфта. 17. Стяжной болт. 18. Болт крепления кронштейна. 19. Кронштейн. 20. Шайба оси. 21. Уплотнительная втулка. 22. Ось маятникового рычага. 23. Правый передний лонжерон. 24. Декоративная крышка. 25. Пробка. 26. Болты крепления кронштейна. 27. Верхн& 18118r1710s #1080;й кожух вала. 28. Вал рулевого управления. 29. Кольцо включателя. 30. Рулевое колесо. 31. Переключатель указателей поворота и света фар. 32. Втулка верхн& 18118r1710s #1077;й опоры вала. 33. Трубка верхн& 18118r1710s #1077;й опоры вала. 34. Выключатель зажигания. 35. Нижний кожух вала. 36. Кронштейн крепления вала. 37. Стяжной болт наконечника. 38. Левый передний лонжерон. 39. Болт крепления рулевого механизма. 40. Нижняя крышка корпуса. 41. Регулировочные прокладки. 42. Ось ролика. 43. Упорная шайба ролика. 44. Двухгребневой ролик. 45. Уплотнительная прокладка. 46. Верхн& 18118r1710s #1103;я крышка корпуса. 47. Шайба регулировочного винта. 48. Стопорная шайба. 49. Регулировочный винт. 50. Червяк рулевого механизма. 51. Шарикоподшипник. 52. Валик червяка. 53. Самоподжимной сальник. 54. Втулка вала сошки. 55. Корпус рулевого механизма. 56. Самоподжимной сальник. 57. Вал сошки в сборе. 58. Дистанционное кольцо. 59. Контргайка. 60. Нижнее контактное кольцо. 61. Верхн& 18118r1710s #1077;е контактное кольцо. 62. Гайка. 63. Пружина включателя. |

В

рулевой

механизм

входят

следующие

основные

узлы: рулевое

колесо, вал

рулевого

управления и

червячная

передача.

Рулевое

колесо

изготовлено

из пластмассы,

армированной

стальным

каркасом. К

ступице

рулевого

колеса с двух

сторон

приклепаны

контактные

кольца 60 и 61

включателя

звукового

сигнала.

Верхн& 18118r1710s #1077;е

контактное

кольцо 61

замыкается

на массу

кольцом 29, отжатым

тремя

пружинами 63.

На кольцо 29 и

включатель

звукового

сигнала

установлены

декоративные

пластмассовые

крышки 24.

Шлицевое

отверстие

ступицы

рулевого колеса

имеет

сдвоенную

впадину, а

верхн& 18118r1710s #1080;й

шлицевый

посадочный

конец вала 28

рулевого

управления -

сдвоенный

шлиц для

посадки

рулевого колеса

на вал в

строго

определенном

положении.

Рулевое

колесо после

установки на

вал крепится

гайкой 62,

которая

после

окончательной

затяжки

контрится

кернением в

одной точке.

Вал 28 нижним

шлицевым

наконечником

устанавливается

соосно на

валик 52

червяка и закрепляется

стяжным

болтом 37.

Установка

вала 28

относительно

валика

червяка

строго определенна

благодаря

сдвоенному

шлицу валика

и сдвоенной

впадине в

наконечнике.

Примерно

на одной

трети длины

от верхн& 18118r1710s #1077;го

конца на вал

рулевого

управления

насажено и

приварено

кольцо (на

рисунке не

показано) с

пазом для

захода

запорной

собачки противоугонного

устройства.

Ниже кольца

на валу проточена

пологая

радиусная

шейка, которая

необходима

как элемент

безопасности;

при

столкновении

автомобиля с

препятствием

изгиб (или

излом) вала

рулевого

управления

от

возможного

удара

водителя о

рулевое колесо

проходит по

этой шейке,

гася энергию удара.

Верхн& 18118r1710s #1080;й

конец вала 28

вращается в

подшипнике,

представляющем

собой

полиамидную

втулку 32,

запрессованную

в трубу 33

верхн& 18118r1710s #1077;й опоры.

На верхн& 18118r1710s #1080;й

конец трубы

установлен

переключатель

31 указателей

поворота и

света фар.

Нижний конец

трубы 33

верхн& 18118r1710s #1077;й

опоры зажат в

правом

гнезде

кронштейна 36

стяжным болтом.

В левом

гнезде

кронштейна 36

установлен

выключатель

34 зажигания с

противоугонным

устройством

и закреплен

двумя

винтами. Кронштейн

36 привернут к

кронштейну

панели автомобиля

четырьмя

болтами 26,

причем при окончательной

затяжке

головки

болтов обрываются.

Кронштейн 36 и

верхн& 18118r1710s #1080;й

конец вала рулевого

управления

укрыты

верхн& 18118r1710s #1080;м 27 и

нижним 35

пластмассовыми

кожухами.

|

40. Нижняя крышка корпуса. 41. Регулировочные прокладки. 42. Ось ролика. 43. Упорная шайба ролика. 44. Двухгребневой ролик. 45. Уплотнительная прокладка. 46. Верхн& 18118r1710s #1103;я крышка корпуса. 47. Шайба регулировочного винта. 48. Стопорная шайба. 49. Регулировочный винт. 50. Червяк рулевого механизма. 51. Шарикоподшипник. 52. Валик червяка. 53. Самоподжимной сальник. 54. Втулка вала сошки. 55. Корпус рулевого механизма. 56. Самоподжимной сальник. 57. Вал сошки в сборе. |

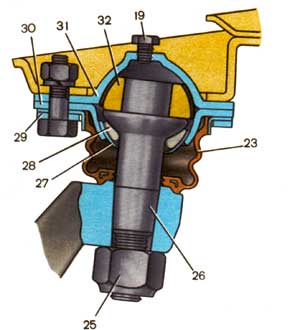

Червячная

передача

рулевого

механизма заключена

в

алюминиевый

корпус 55,

который крепится

к переднему

левому

лонжерону 38

кузова тремя

болтами 39 с

самоконтрящимися

гайками. Для

правильной

(соосной)

установки

валика 52

червяка с

валом 28

рулевого управления

два

отверстия

корпуса 55

сделаны овальными,

а между

привалочной

плоскостью корпуса

и лонжероном

установлены

регулировочные

прокладки.

Червяк 50

вращается на

двух

радиально-упорных

подшипниках

51. Роль

внутренних

обойм подшипников

выполняют

беговые

дорожки

шариков на

торцах

червяка. Радиальный

и осевой

зазоры в

подшипниках

регулируются

подбором

прокладок 41

толщиной от 0,1

до 0,5 мм,

которые

устанавливаются

между корпусом

55 и нижней

поджимной

крышкой 40.

Червяк

напрессован

на валик 52

усилием

более 8000 Н (800 кгс)

в

определенном

положении, обусловленном

шпоночным

выступом в

отверстии

червяка и

шпоночным

пазом валика.

Выход валика

из корпуса

уплотнен

самоподжимным

сальником 53,

запрессованным

в расточку корпуса.

В

зацеплении с

червяком

находится

двухгребневой

ролик 44.

Зацепление

выполнено со

смещением

осей ролика и

червяка на 5,5

мм для того,

чтобы

обеспечивать

беззазорное

зацепление

по мере

износа

червячной

пары. Ось

ролика

повернута

относительно

оси червяка

на 7° для

улучшения

контакта ролика

с винтовой

поверхн& 18118r1710s #1086;стью

червяка. Ролик

44 посажен на

ось 42 и

вращается в

двухрядном

игольчатом

бессепараторном

подшипнике с

дистанционным

кольцом 58

между рядами

иголок. Ось

ролика

установлена

в ушках вала 57, концы

ее после

сборки

расклепываются

с помощью

электронагрева.

Необходимая

посадка

ролика

относительно

ушек вала 57

обеспечена

подбором

упорных шайб

43,

установленных

на ось с

торцов

ролика.

Вал 57

шлифованной

шейкой

установлен в

расточке

корпуса 55 в

двух

бронзовых

втулках 54. Осевое

положение

вала

фиксируется

регулировочным

винтом 49,

головка

которого со

специальной

шайбой 47,

подбираемой

по толщине

для

обеспечения

заданной

посадки,

заведена в

Т-образный паз

головки вала.

Регулировочный

винт 49 ввернут

в крышку 46, от

поворота

застопорен

фигурной

шайбой 48 и

затянут

контргайкой

59. При увеличении

свободного

хода

рулевого

колеса зазор

в зацеплении

пары

червяк-ролик

выбирается

ввертыванием

регулировочного

винта 49.

На

конические

шлицы

нижнего

конца вала 57 на

плотной

посадке

установлена

сошка 4 в

строго

определенном

положении

благодаря

сдвоенному

шлицу на валу

и сдвоенной впадине

в отверстии

сошки. Нижний

конец вала 57

уплотнен

самоподвижным

сальником 56,

запрессованным

в расточку

корпуса 55.

Рулевой

механизм

смазывается

трансмиссионным

маслом ТАД-17и,

которое

заливается в

корпус через

отверстие в

крышке,

закрываемое

пробкой 25;

заправочная

вместимость

0,215 л или 0,195 кг.

Верхн& 18118r1710s #1103;я

опора вала

рулевого

управления

при

эксплуатации

в смазке не

нуждается.

Рулевой

привод

(рулевая

трапеция)

имеет сошку 4,

шарнирно

соединенные

с ней среднюю

тягу 5 и

крайнюю

левую тягу 3,

маятниковый

рычаг 6 и

шарнирно

соединенную

с ним крайнюю

правую тягу 13,

а также

поворотные

рычаги 15. С

внутренней

стороны

правого

переднего

лонжерона 23

на два болта 18

с самоконтрящимися

гайками

привернут

кронштейн 19

маятникового

рычага.

Корпус

кронштейна 19

отлит из

алюминия. В сквозную

расточку

корпуса

вставлены

две полиуретановые

втулки 21, в

которых

вращается

ось

маятникового

рычага

Торцы

расточки

корпуса

закрыты

шайбами 20, из

которых

верхн& 18118r1710s #1103;я

плотно насажена

на лыски оси

и поджата

корончатой

гайкой

моментом

затяжки,

обеспечивающим

поворот

рычага с

усилием 5-13 Н {500-1300

гс). Нижняя

шайба поджата

маятниковым

рычагом,

закрепленным

на оси

самоконтрящейся

гайкой. Поверхн& 18118r1710s #1086;сти

трения шайб с

торцами

втулок 21 защищены

уплотнительными

резиновыми

кольцами. При

сборке

втулки 21

смазываются,

а полость

расточки

кронштейна

заполняется

смазкой

ЛИТОЛ-24,

количества

которой

достаточно

для смазки в

течение

длительного

времени.

Сошка 4

соединена с

маятниковым

рычагом 6 средней

тягой 5 при

помощи

шаровых

шарниров. В

рулевом

приводе для

крепления

тяг к рычагам

применено

шесть

однотипных

шаровых шарниров.

Конструкция

шарнира

достаточно

проста,

надежна и

практически

не требует обслуживания

в процессе

эксплуатации.

Овальные

отверстия в

наконечниках

крайних (правой

и левой) тяг

позволяют

отклоняться

пальцу

шарнира от

вертикальной

оси в

продольном

направлении

на 22°, а в

поперечном-

на 11°. Отверстия

наконечников

средней тяги

- круглые.

Палец 9

вместе с

вкладышем 10

вставлен в

конусную

расточку

наконечника

тяги и поджат

спиральной

конической

пружиной 8.

Постоянно

поджатый

вкладыш,

имеющий

продольный разрез,

автоматически

устраняет

зазор, возникающий

по мере

износа

поверхн& 18118r1710s #1086;стей

трения.

Нижний конец

пружины 8

упирается в

опорную

шайбу 7,

завальцованную

в расточку

наконечника.

Сверху

шаровой

шарнир

защищен от

попадания

грязи и влаги

резиновым

чехлом 11, нижний

армированный

конец

которого

напрессован

на кромку

наконечника,

а верхн& 18118r1710s #1080;й конец

обжимает

цилиндрическую

шейку пальца.

Во внутреннюю

свободную

полость

расточки наконечника

при сборке

закладывается

смазка ШРБ-4.

Эту же смазку

закладывают

на 50- 70% от объема

под защитный

резиновый

чехол. Этого количества

смазки при

хорошем

состоянии защитного

чехла

достаточно

на весь срок

службы

шарового

шарнира.

Шаровой

палец

конической

поверхн& 18118r1710s #1086;стью

установлен в

отверстие

рычага

(поворотных,

маятникового,

сошки) и

затянут

корончатой

гайкой 12.

Положение

гайки

фиксируется

шплинтом.

Крайние

тяги 3 и 13

рулевой

трапеции -

составные, из

двух наконечников.

Хвостовики

обоих

наконечников

имеют правую

и левую

резьбу и

соединяются

между собой

разрезными

регулировочными

муфтами 16 с

резьбой

правого и

левого направления.

Вращая

регулировочную

муфту 16, можно

удлинять или

укорачивать

крайнюю

рулевую тягу.

Эта операция

необходима

при регулировании

схождения

колес. После

завершения

регулирования

муфты по

концам

стягиваются

хомутами 1

при помощи

стяжных

болтов 17 с гайками.

Стяжные

болты

располагаются

за тягами, как

показано на

иллюстрации.

Усилия

поворота

колес

воспринимаются

от крайних

тяг

поворотными

рычагами 15,

закрепленными

на

поворотных

кулаках 14.

|

50 Н-м (5 кгc-м) |

|

|

100 Н-м (10 кгc-м) |

|

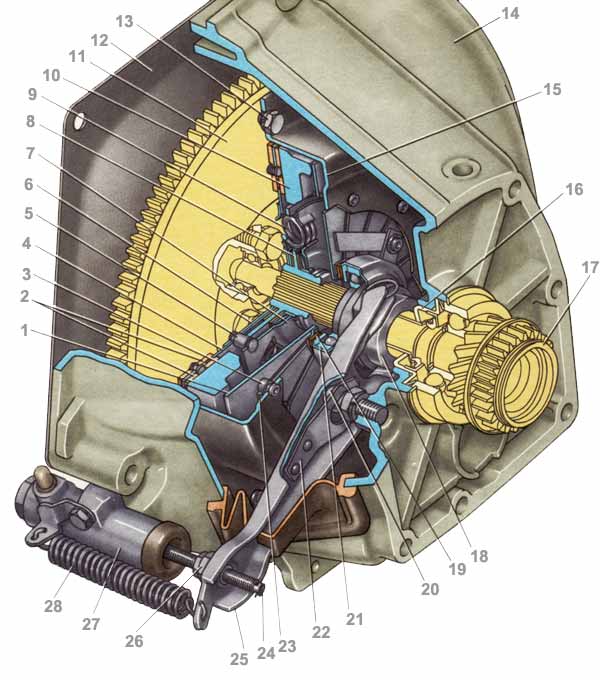

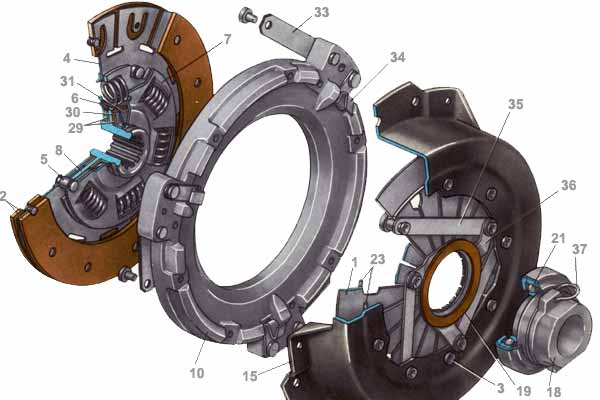

Ведущая

часть

сцепления

имеет

постоянную

связь с маховиком,

т. е.

вращается

как при

включенном,

так и при

выключенном

сцеплении.

Эта часть сцепления

выполнена

как

неразъемный

узел, состоящий

из кожуха 15

сцепления,

нажимного диска

10, нажимной

центральной

пружины 1 и

ряда других

второстепенных

деталей. Этот

узел

крепится к

маховику

шестью

болтами 13 с

пружинными

шайбами.

Точность

взаимного расположения

маховика и

кожуха

сцепления обеспечивается

тремя

установочными

штифтами.

Каждый из них

запрессован

в маховик и

на них

центрируется

кожух

сцепления.

Чугунный

нажимной

диск 10

соединен с

кожухом 15

тремя парами

стальных

упругих

пластин 33,

которые приклепаны

одним концом

к приливам

нажимного

диска, а

другим - к

кожуху

сцепления.

Такое

соединение

обеспечивает

передачу крутящего

момента от

кожуха

сцепления на

нажимной

диск, а также

осевое

перемещение

нажимного

диска в

кожухе

сцепления

при выключении

и включении

сцепления.

Для

лучшего

охлаждения

нажимного

диска на его

кольцевом

выступе

выполнены

двенадцать

вентиляционных

пазов. В трех

из них крепятся

заклепками фиксаторы

34, через

которые

нажимной

диск отводится

от ведомого

диска.

Рабочая

поверхн& 18118r1710s #1086;сть

нажимного

Диска

шлифуется, ее

неплоскостность

допускается

не более 0,06 мм.

Нажимная

пружина

отштампована

из пружинной

стали. Ее

наружная

кромка

заходит в пазы

фиксатора 34

нажимного

диска. На

поверхн& 18118r1710s #1086;сти

пружины

имеются

радиальные

прорези,

которые

оканчиваются

овальными

отверстиями.

Прорези

образуют

лепестки,

работающие

как рычаги

выключения

сцепления. В

овальные отверстия

прорезей

заходят

головки

заклепок 3,

шарнирно

соединяющих

пружину с

кожухом

сцепления.

Нажимная

пружина

опирается на

два кольца 23

круглого

сечения. Одно

кольцо

расположено

между

головками

заклепок и

нажимной

пружиной,

другое -

между

пружиной и

кожухом

сцепления.

Это кольцо

приварено к

кожуху в нескольких

местах.

Относительно

этих колец

происходит

прогиб

пружины при

выключении

сцепления.

К

лепесткам

нажимной

пружины

поджат за счет

упругости

соединительных

пластин 35 упорный

фланец 36, к

наружной

поверхн& 18118r1710s #1086;сти

которого

приклеено

фрикционное

кольцо 19. На

упорный

фланец

воздействует

подшипник 21

выключения

сцепления.

Ведущая

часть

сцепления

отбалансирована.

Допустимый

дисбаланс не

должен

превышать 250

гс-мм.

Балансировка

достигается

высверливанием

металла в

приливах

нажимного диска.

Ведомая часть

сцепления

расположена

на шлицах

ведущего

вала 17

коробки

передач. Она

состоит из ведомого

диска 4 в

сборе с

фрикционными

накладками 2

и гасителя

крутильных

колебаний (демпфера).

Ведомая

часть

сцепления

передает

крутящий

момент от

маховика на

ведущий вал 17

за счет сил

трения,

которые

возникают при

включенном

сцеплении

между

накладками ведомого

диска и

поверхн& 18118r1710s #1086;стями

маховика и

нажимного

диска.

Ведомый

диск -

стальной,

разделен

радиальными

прорезями на

двенадцать

секторов,

которые изогнуты

поочередно в

разные

стороны, что

создает

волнообразную

форму его

рабочей поверхн& 18118r1710s #1086;сти.

К секторам

ведомого

диска независимо

друг от друга

приклепаны

две фрикционные

накладки 2.

При этом

головки

заклепок 32

утопают в

отверстиях

накладок, а

их стержни

расклепываются

со стороны

стального

диска. Для

прохода

оправки,

которой

расклепывают

заклепки, в

противоположной

накладке выполнены

отверстия.

Такое

крепление

накладок

сохраняет

волнообразную

поверхн& 18118r1710s #1086;сть ведомого

диска, что

необходимо

для плавного

включения сцепления,

так как

ведомый диск

становится

плоским

постепенно,

по мере

увеличения нажатия

на его

поверхн& 18118r1710s #1086;сть.

При этом

первоначально

ведомый диск

проскальзывает

относительно

поверхн& 18118r1710s #1086;стей

маховика и

нажимного

диска и

передаваемый

крутящий

момент

возрастает

постепенно.

Это

обеспечивает

плавное трогание

автомобиля с

места и

предохраняет

детали

трансмиссии

от

перегрузок.

Ведомый

диск

соединен со

ступицей 8 не

жестко, а

эластично

через детали

демпфера. Такая

упругая связь

обеспечивает

гашение

крутильных

колебаний,

которые

возникают в

трансмиссии вследствие

неравномерной

работы

двигателя и

передаваемых

динамических

нагрузок.

Во фланце

ступицы 8

ведомого

диска выполнены

шесть окон и

три

подковообразных

выреза. Через

эти вырезы

проходят

упорные

пальцы 5,

которые

соединяют

между собой

переднюю

пластину 6,

заднюю

пластину 7 и

ведомый диск.

Концы упорных

пальцев

расклепаны.

В передней

и задней

пластинах

демпфера и в

ведомом

диске

выполнены

такие же

окна, как и во

фланце

ступицы 8. В

этих окнах

расположены

пружины 9,

которые

удерживаются

от выпадания

отбортовкой

окон на обеих

пластинах

демпфера. Пружины

имеют разную

упругость;

более жесткие

окрашены

светлой

краской. Они

установлены

между менее

упругими

пружинами. По

обеим

сторонам

фланца

ступицы 8

установлены

фрикционные

кольца 29.

Тарельчатая

пружина 31 через

опорное

кольцо 30

создает

постоянный

момент

трения между

поверхн& 18118r1710s #1086;стями

фрикционных

колец и

фланцем

ступицы.

При

возникновении

крутильных

колебаний,

при резком

изменении

скорости

движения

автомобиля

или при

резком

включении

сцепления

происходит

перемещение

веромого

диска

относительно

своей

ступицы. При

этом

срабатывает

фрикционный

элемент

демпфера и

пружины, которые

гасят

ударные

нагрузки и

крутильные колебания,

предохраняя

от поломок и

быстрого

износа детали

трансмиссии.

Действие

упругого

элемента

демпфера

ограничивается

тремя упорными

пальцами 5,

которые

упираются в

подковообразные

вырезы

ступицы.

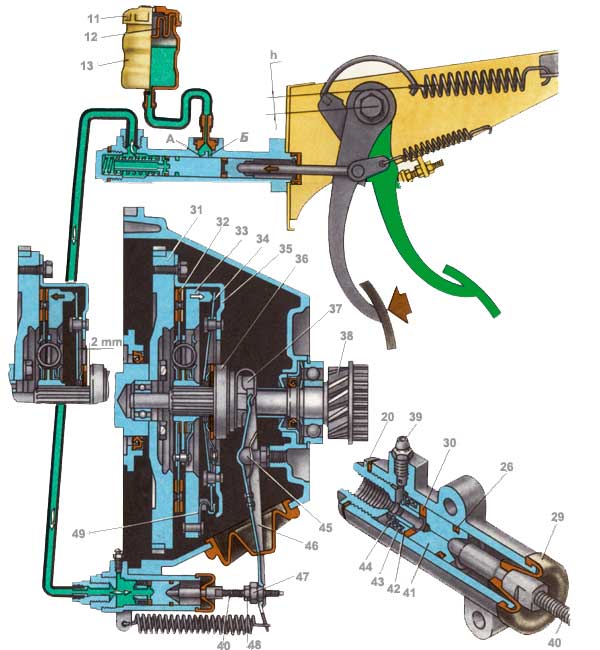

Выключение

сцепления

осуществляется

через

гидравлический

привод, усилие

от которого

через вилку 25

и муфту 18 передается

на подшипник

21 выключения

сцепления.

Подшипник

напрессовывается

на муфту 18,

которая

перемещается

вдоль

направляющей

втулки

передней

крышки 16

коробки

передач. К

приливам

муфты

поджимается

пружиной 37

внутренний

конец вилки 25

выключения

сцепления.

Сама вилка

качается на

шаровой

опоре 20 и

удерживается

на ней

пружиной 22.

Пружина приклепана

к вилке

выключения

сцепления. Другой

конец вилки

выходит

через люк

картера

сцепления

наружу и

соединяется

с толкателем

24. Его конец

проходит

через

отверстие

вилки. На

резьбовой

конец

толкателя

навернута

регулировочная

гайка 26, к

сферической

поверхн& 18118r1710s #1086;сти

которой

поджимается

пружиной 28

вилка

выключения

сцепления.

Гайка 26 фиксируется

контргайкой.

Изменяя

рабочую длину

толкателя 24,

регулируют

зазор между

подшипником

выключения

сцепления и

фрикционным

кольцом 19

упорного

фланца. Он

должен быть 1,5-2

мм, что

соответствует

свободному

ходу толкателя

рабочего

цилиндра 4-5 мм.

Для удержания

толкателя от

проворачивания

при повороте

регулировочной

гайки на нем

выполнены

две лыски под

ключ. Люк

картера сцепления

закрывается

резиновым

защитным чехлом.

Выключение

сцепления

осуществляется

через

гидравлический

привод с

подвесной педалью.

Конструкция

привода

обеспечивает

плавное

выключение

сцепления и

до минимума

снижает

трудоемкость

его технического

обслуживания.

Кроме того, в

привод включены

элементы,

снижающие

усилие на

педали при

выключении

сцепления.

Педали

сцепления и

тормоза

подвешены к кронштейну

3, который

крепится к

щитку передка

кузова. Ось 7

педалей

выполнена в

виде болта.

На ней расположены

две

внутренние

металлические

втулки 4 и

дистанционная

пластмассовая

втулка 6. В

ступицах

педалей

установлены

по две втулки

8. Эти втулки

разрезные,

пластмассовые

и в процессе

эксплуатации

автомобиля не

смазываются.

К верхн& 18118r1710s #1077;й

части педали

приварен

кронштейн, в

вырез

кронштейна

заходит крючок

5, который

соединяется

с

сервопружиной

10. Эта пружина

стремится

повернуть

педаль в сторону

выключения

сцепления,

что снижает

усилие на

педаль. На

пальце

педали

сцепления

шарнирно

крепится

шплинтом

толкатель 19 и

пластина 18

возвратной

пружины 15. Эта

пружина

возвращает

педаль

сцепления в

исходное

положение до

упора в

колпачок

ограничительного

винта 16 хода

педали.

Толкатель

полусферическим

концом

входит в

гнездо поршня

27 главного

цилиндра.

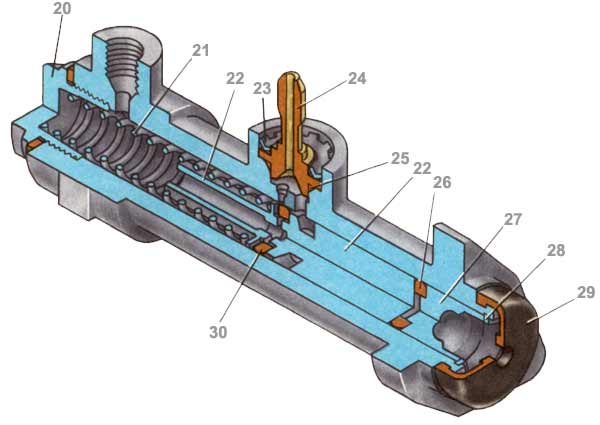

Рабочий цилиндр 27 (см. Сцепление ВАЗа) привода выключения сцепления крепится к картеру 14 сцепления двумя болтами. Верхн& 18118r1710s #1080;й болт одновременно крепит пластину оттяжной пружины 28, которая возвращает в исходное положение вилку выключения сцепления.

В

корпусе

цилиндра

установлен

поршень 41 с двумя

уплотнительными

кольцами.

Заднее уплотнительное

кольцо 26

установлено

в канавке

поршня,

переднее

(поз.30) постоянно

поджато

пружиной 43 к

торцовой

поверхн& 18118r1710s #1086;сти

поршня.

Пружина

упирается в

опорную шайбу

44, которая

удерживается

на хвостовике

поршня

стопорным

кольцом.

Рабочая

полость

цилиндра

через осевой канал

и радиальные

отверстия

сообщается с

канавкой уплотнительного

кольца 30, что

обеспечивает

более

плотное

прилегание

кольца к

зеркалу цилиндра

при

выключении

сцепления,

когда в

рабочей

полости

создается

давление жидкости.

В гнездо

поршня

упирается

толкатель 40

вилки

выключения

сцепления. В

корпус

цилиндра ввернута

пробка 20, в

резьбовое

отверстие

которой

ввернут

наконечник

шланга. В

прилив корпуса

ввернут

штуцер 39 для

прокачки

привода

сцепления.

Бачок 13

гидропривода

сцепления

закреплен на

кронштейне

щитка передка

кузова. Он

изготовлен

из

полупрозрачной

пластмассы,

что

облегчает

проверку

уровня

жидкости в

приводе. На

горловину

бачка навернута

крышка 11 с

гофрированным

резиновым

отражателем

12, который

предохраняет

полость

бачка от

загрязнения

и является

успокоителем

жидкости.

Полость

бачка

соединена с

атмосферой

через

отверстие в

крышке.

Работа

сцепления.

Когда

сцепление

включено, то

между

подшипником

выключения

сцепления и

накладкой

упорного

фланца имеется

зазор, равный

приблизительно

1,5-2 мм. За счет

своей упругости

нажимная

пружина 34

давит на

кольцевой

выступ

нажимного

диска 33 и

прижимает его

к ведомому

диску 32. При

этом ведомый

диск будет

зажат между

маховиком и

нажимным диском

с усилием, не

допускающим

его пробуксовку.

Поэтому при

работающем

двигателе ведущая

и ведомая

части

сцепления

будут вращаться

вместе,

передавая

крутящий

момент от

коленчатого

вала

двигателя на

ведущий вал 38

коробки

передач.

При

выключении

сцепления

усилие от педали

через

толкатель 19

передается

на поршни 27 и 22.

Преодолевая

сопротивление

пружины 21, они

перемещаются

в главном

цилиндре. При

этом

переднее

уплотнительное

кольцо 30

перекрывает

компенсационное

отверстие А и

полость

цилиндра

отсоединяется

от бачка 13.

Жидкость

через трубку и

шланг

поступает в

полость

рабочего

цилиндра,

создавая

давление на

поршень 41.

Усилие от поршня

через

толкатель 40 и

регулировочную

гайку 47

передается

на вилку 46

выключения

сцепления.

Поворачиваясь

на шаровой

опоре 45, вилка

перемещает

муфту 37

подшипника 36

выключения

сцепления.

Первоначально

выбирается

зазор между

подшипником

и фрикционным

кольцом

упорного

фланца. На

этом заканчивается

свободный

ход педали

сцепления,

равный 25-35 мм.

При

дальнейшем

ходе педали упорный

фланец

нажимает на

лепестки

нажимной

пружины и

она,

прогибаясь

на опорных кольцах,

оттягивает

через

фиксаторы 49

нажимной диск

33 от ведомого

диска 32, после

чего передача

крутящего

момента на

ведущий вал

коробки

передач

прекращается.

При

отпускании