PROCEDEE STATISTICE DE DETERMINARE A PROPRIETĂŢILOR MECANICE PENTRU CERAMICI sI MATERIALE COMPOZITE

Aceste materiale au rezistente mecanice mari la compresiune si rezistente mecanice mici la tractiune. Se constata o dispersie foarte mare a valorilor datorita prezentei unor defecte care provin din tehnologia de obtinere a produselor. Asemenea defecte pot fi prezenta golurilor, a porilor în produs (nu pot fi evitate deoarece provin din liantul organic introdus în masa) si datorita p 545c28f orilor închisi care apar la sinterizare.

Materialele ceramice folosite în ingineria mecanica trebuie sa fie slefuite, astfel ca pe suprafata produselor apar microfisuri (vizibile numai la microscopul electronic) dar care pot afecta mecanismul de rupere.

La toate acestea trebuie sa se adauge si caracterul fragil al ruperii produselor ceramice, de aceea determinarile de Rmec se fac prin metode statistice care necesita un numar de cca.100 epruvete încercate.

Metodele care se folosesc pentru stabilirea calitatii unui material care sa fie utilizat în ingineria mecanica sunt:

-metode nedestructive (1)

-metode distructive (2)

(1) Se utilizeaza pentru determinarea dimensiunilor si distributiei defectelor în produs, dar si pentru stabilirea mecanismului de rupere. Se aplica bucata cu bucata, folosindu-se o instalatie cu ultrasunete care masoara timpul de reflexie al ultrasunetelor si gradul de împrastiere al acestora. Se întocmesc cartograme si se poate aprecia daca piesa se poate sau nu folosi, astfel ca pe baza unor etalonari anterioare se poate stabili dimensiunea maxima a defectelor Pentru indicatii referitoare la mecanismul ruperii se foloseste microscopul acustic care da posibilitatea determinarii momentului în care începe sa se propage fisura si viteza cu care aceasta fisura se propaga (pe probe în care s-au realizat niste fante). Comportare corespunzatoare la rupere au materialele pentru care viteza de propagare a fisurii este lenta.

(2)metoda suprasolicitarii, epruvetele se solicita la o tensiune sp > ss care reprezinta tensiunea la care materialul va fi solicitat în domeniul de exploatare. Datorita acestui fapt se vor elimina toate epruvetele care contin defecte si se determina o probabilitate de rupere.

![]() unde

unde

N = nr. epruvete încercate; i = nr. epruvete rupte

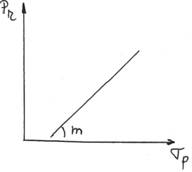

Cu cât m este mai mare cu atât calitatea materialului este mai buna (pt. mat. ceramice m

Materialele ceramice au fost studiate si printr-o statistica a lui Weibull si se porneste de la ideea ca distributia defectelor într-un produs este uniforma, ceea ce însa în mod practic nu se îndeplineste. Trebuie luata în considerare concentratia defectelor în anumite zone ale produsului si de faptul ca, ruperea în produs apare în acea zona în care se concentreaza defectele, de aceea Rmec ale materialelor depind si de volum.

Prin aceasta statistica se poate determina o durata de viata a piesei respective dincolo de care poate sa apara ruperea.

CRITERII PENTRU UTILIZAREA MAT. CERAMICE sI COMPOZITE

ÎN INGINERIA MECANICĂ

Trebuie sa se cunoasca foarte bine proprietatile acestor materiale si diferenta dintre materiale ceramice si metale, care se folosesc în mod traditional în acest domeniu.

Trebuie studiate conditiile în care materialele ceramice sunt fiabile, prin fiabilitate întelegându-se siguranta în exploatare.

Este cunoscut faptul ca metalele au valori ale Rmec foarte mari indiferent de tipul de solicitare mecanica, pe când ceramicile au Rmec foarte mari la compresiune dar mult mai mici la tractiune si încovoiere. De aceea, piesele utilizate în ingineria mecanica trebuie sa fie solicitate la compresiune. Daca apar solicitari mecanice la tractiune trebuie sa fie foarte mici. Acest lucru se realizeaza prin alegerea formei piesei respective.

Piesele din material ceramic trebuie sa posede pereti foarte subtiri, datorita faptului ca, numarul de defecte din piese este proportional cu volumul acestora.

Trebuie sa se evite unghiurile ascutite pentru piesele respective deoarece vârfurile pot constitui concentratori de tensiuni care pot duce la initierea fisurilor.

Pentru proiectare cel mai bun criteriu este cel corespunzator fiabilitatii materialelor sau tolerantei la pericol, aceasta din urma fiind foarte buna pentru metale dar foarte slaba pentru ceramici.

În alegerea materialului trebuie sa se tina seama de:

-definirea corecta a conditiilor de utilizare

-definirea tuturor tensiunilor care vor actiona asupra piesei respective

-conditiile impuse de solicitari.

Pentru realizarea fiabilitatii trebuie sa se tina seama de tipul de material, respectiv de tenacitate.

Daca tenacitatea este constanta ne putem baza doar pe proprietatile proprii materialului (Rrupere, Rsoc termic, Roboseala, Rsolic.statica/dinamica). În functie de aceste proprietati se alege tehnologia de fabricare a pieselor respective, tehnologie care sa conduca la o textura fina adica dimensiuni mici ale granulelor si distributie omogena a acestora. Tendinta este catre procedeul hidrotermal.

De asemenea pentru cresterea tenacitatii ne orientam catre materialele armate. În acest caz trebuie sa se cunoasca comportarea la rupere a materialului care poate fi pseudoplastica pentru compozitele cu fibre sau pseudoductila pentru compozitele armate prin transformare structurala. Forma geometrica a pieselor se va stabili prin simulare pe calculator astfel încât sa se poata determina distributia optima a tensiunilor în produs. De asemenea trebuie sa se tina seama de compatibilitatea materialelor la asamblarea pieselor si de faptul ca fiecare compnenta care participa la îmbinare trebuie sa aiba eficienta maxima.

|