OPTIMIZAREA SISTEMELOR DE SIGURANTA ALE AUTOVEHICULELOR

Obiectivul cursului este de a familiariza cursantii cu realizarile actuale si de perspectiva in conceperea sistemelor de siguranta ale autovehiculelor.

Cursul este de actualitate datorita aparitiei conceptului “X by wire” ,adica extinderea servosistemelor electrice asupra unor sisteme ale automobilului ,care se foloseau de alte tipuri de energii pana in prezent respectiv hidraulica si pneumatica. Astfel au aparut servodirectiile electrice (steering by wire) si franele cu actionare electrica (brake by wire) , dar si perfectionarea caracteristicilor functionale ale altor sisteme componente ale automobilului ,care concura la siguranta activa si pasiva a automobilului.

Structura continutului cursului este:

Conceptul de compatibilitate la impact, protectia proprie si a partenerului la impact , necesitatea disiparii controlate a energiei.

Cercetari privind siguranta pasiva

1.4.4.2 Metode energetice utilizate in reconstituirea accidentelor

Conceptul EES – s-a dovedit în ultimii ani ca o sursa utila de date primare pentru reconstituirea accidentelor.

Definita în 1980 [17] de Burg, Zeidler si Martin pentru utilizarea în calculele vitezelor de coliziune, conceptul EES (viteza echivalenta a energiei de deformatie) a gasit utilizare si în programele profesionale actuale de reconstituire a accidentelor (ex. PC-Crash; CARAT, Pro-ANALYZER si altele).

Lucrul de deformatie al autovehicolului efectuat în coliziune este:

WDef = WKin a - Wausl. - Wrot

sau

Energia cinetica înainte de coliziune = Energia cinetica dupa coliziune + lucrul mecanic de deformatie.

Bilantul energetic are forma:

![]()

![]()

sau

![]()

![]()

![]()

![]()

Aceasta relatie se utilizeaza în reconstituirea accidentelor rutiere în sistem de ecuatii cu legea conservarii impulsului sub forma vectoriala si cu legea conservarii momentului cinetic. Cu metoda EES s-a creat o baza cuprinzatoare si diferentiata de evaluare.

Viteza echivalenta de deformare poate fi determinata din cataloage, din grile sau prin încercari experimentale. Intre EES si rigiditatea K poate fi gasita, în anumite ipoteze o corelare de tipul ecuatiei 1.10.

In lucrare [25] se prezinta o legatura analitica între rigiditatea K si EES folosind în acest scop faza de restituire si un model de deformare liniar.

Cu ![]()

![]()

![]()

vBn = viteza de despartire din impact pe directia normalei în punctul de impact;

rezulta:

K1 = ![]()

La aceasta aplicatie trebuie

cunoscute, în afara de ![]() , doua marimi de structura suplimentare din care o

rigiditate pentru a calcula celelalte marimi. In [49] se prezinta o relatie de

legatura între variatia de viteza conditionata de

impact, coeficientul de restituire k si energia echivalenta EES :

, doua marimi de structura suplimentare din care o

rigiditate pentru a calcula celelalte marimi. In [49] se prezinta o relatie de

legatura între variatia de viteza conditionata de

impact, coeficientul de restituire k si energia echivalenta EES :

(1.11)

(1.11)

Relatia pentru autovehiculul 2 se obtine inversând indicii. Ecuatia a fost dedusa pentru un model liniar si un impact centric.

Determinarea EES din grile energetice este prezentata in [8], [51], [ 53]. Intrucât grilele sunt elaborate practic numai pentru anumite tipuri constructive, devine mai atragatoare utilizarea rigiditatii structurala În determinarea energiei de deformatie. In

afara de aceasta rigiditatea structurala are un pronuntat caracter directional astfel încât poate exprima si alte fenomene cum ar fi „efectul furca“.

Evaluarea EES dupa aprecierea deformatiei

|

Structura |

EES |

|

Structura deformata este bine vizibila, EES = 15-45 Km/h |

Valoarea poate fi bine determinata, vezi [34] |

|

Structura este deformata peste volumul 1 EES > 50-60 Km/h |

Valori greu de stabilit sau cu erori mari |

|

EES < 10 Km/h, Structura nu este deformata din exterior, pronuntat caracter elastic |

Valori greu de precizat; structura trebuIe atent examinata |

Determinarea ecuatiilor empirice pentru diagramele a-v-s.

Pentru functia aproximativa y= f (x) sunt cunoscute i valori ale functiei yi =f(xi) din diagramele a-v-s. Pentru reprezentarea marimilor a-v-s sunt utile functii sub forma polinomului de aproximare:

y = a + b • x + c • x2 + d • x3 + e • x4 + …w • xn;

Necunoscute sunt coeficientii a, b, c, … w ; a acestui polinom de aproximare. Se impune conditia ca suma abaterilor patratice sa fie un minim, adica:

Q = ![]() (2.4)

(2.4)

Pentru n=3

Cu yi = a + b • xi+ c • xi2 + d • xi3 (2.5)

Se obtin din cele patru conditii pentru Q,

![]()

![]()

![]()

![]()

![]() (2.6)

(2.6)

Din derivatele partiale:

![]()

![]() (2.7)

(2.7)

![]()

rezulta cele patru ecuatii :

![]()

![]() ; (2.8)

; (2.8)

![]()

![]()

sau cu prescurtarile uzuale Gauss:

R1 = ![]() =

= ![]()

R2 = ![]() =

= ![]()

R3 = ![]() =

= ![]()

R4 = ![]() =

= ![]()

R5 = ![]() =

= ![]() ;

;

R6 = ![]() =

= ![]() ; (2.9)

; (2.9)

R7 = ![]() =

= ![]() ;

;

R8 = ![]() =

= ![]() ;

;

R9 = ![]() =

= ![]() ;

;

R10 = ![]() =

= ![]() ;

;

se obtine sistemul de ecuatii lineare :

N · a + R5 · b + R6 · c + R7 · d = R5

R5 · a + R6 · b + R7 · c + R8 · d = R2

R6 · a + R7 · b + R8 · c + R9 · d = R3 (2.10)

R7 · a + R8 · b + R9 · c + R10·d = R4

Din sistemul de ecuatii normal se determina determinantii pentru calculul coeficientilor.

Varianta II si III s-a calculat cu viteza digitizata cu doua grade diferite ale polinomului dar cu deformatia obtinuta prin integrare care prezinta de asemenea abateri. Pentru a obtine rezultate concludente se recomanda corectarea curbelor obtinute din Integrare cu conditiile de frontiera si urmata de digitizarea acestora.

2.3.4 Calculul rigiditatii frontale K a structurii

Energia disipata respectiv lucrul mecanic de deformatie si valoarea deformatiei sunt marimile de baza pentru calculul rigiditatii structurii.

Rigiditatea se poate determina atât pe intervale, cât si global pentru s = ∑si :

Ki = ∆Eabi/si2 (2.28)

Rigiditatea globala raportata la deformatia s se determina din relatia 2.29 an functie de energia disipata:

K = 0.001 • ∑∆Eabi / (∑si)2 (kN/m); (2.29)

K = 0.002 • M • ∫a(s) • ds / (∑si)2 (kN/m) ; (2.30)

Rezultatele calculate pentru diferitele variante sunt prezentate în tabela 2.4.2.

In fig. 2.7 se arata influenta gradului polinomului asupra rigiditatii pentru varianta IV. Se observa ca la deformatii mici creste sensibilitatea fata de deformatie cu scaderea gradului polinomului.

Tabela 2.4.2. Rigiditatile calculate K(s) kN/m pentru variantele considerate

|

Sdef mm |

I |

II |

III |

IV |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

In fig. 2.8 se prezinta curbele de variatie a rigiditatilor calculate în functie de deformatie pentru variantele considerate.Fig. 2.9 reprezinta varianta IV,comparativ

cu o varianta de incercare cu viteza de coliziune de 25 km/h. Se observa ca la scaderea vitezei de coliziune rigiditatea ramâne aproximativ constanta la deformatii mai mari de 0.2 m spre deosebire de cazul vitezei de coliziune de 50 km/h unde rigiditatea prezinta o crestere. Aceasta crestere se poate explica prin faptul ca in cazul vitezei de coliziune de 50 km/h participarea motorului la marirea rigiditatii este mai mare. Influenta gradului de acoperire rezulta din figura 2.15 unde se prezinta suprapus variatia rigiditatii structurii pentru viteza de coliziune Vo = 50 km/h pentru impactul frontal 100 % si decalat (offset) 50%. Se observa ca la impactul decalat deformatia se mareste considerabil, dar cresterea rigiditatii cu deformatia este mai lenta.

Aplicarea ecuatilor empirice pe diagrame de deformare cu grad de acoperire 40% (impact decalat)

Incercarile de deformare (Crash) decalate cu grade de acoperire de 40..50 % se remarcaprin deformatii mai profunde si durate ale fazei de compresie mai mari. In schimb scad acceleratiile maxime.

Pentru cazul 3 se utilizeaza în prima varianta deformatia calculata fara corecturi cu valorile de frontiera si se obtine functtia 2.38. In a doua varianta se utilizeaza deformatia din diagrama si se obtine ecuatia 2.39. Cu aceste relatii se calculeaza energia disipata si rigiditatea din tabela 2.23.

V(s) = 13.85--0.15*s -- 0.07*s˛--0.001*sł ; (2.38)

V(s)´= 13.89--0.51*s –0.09*s˛--0.02*sł ; (2.39)

Tabela 2.23 Rigiditatea structurii frontale functie de deformatie

V(s) dupa ec. 2.35 ec.2.36 ec.2.38 ec.2.39

|

Sdef (dm) |

∑Eab1 (J) |

K1 (kN/m) |

∑Eab2 (J) |

K2 (kN/m) |

∑Eab (J) |

K (kN/m) |

∑Eab (J) |

K (kN/m) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

In fig.2.17 se prezinta curbele de variatie a energiei disipate si a rigiditatii frontale pentru impactul decalat functie de deformatie pentru variantele considerate.

Calculul energiei disipate si a rigiditatii utilizând programul de digitizare GRAFULA 3

In fig. 2.16 a, b si c, sunt redate curbele de aproximare ale marimilor de impact decalat pentru autoturismul Opel Kadett.

Energia disipata si rigiditatea frontala rezulta din tabela 2.25.

Tabela 2.25 Energia disipata si rigiditatea

|

Def6 (m) |

V6(s) (m/s) |

Ek (J) |

Delta E (J) |

K (kN/m) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Valorile din paranteza repezinta corectia cu viteza de coliziune ca marime de frontiera care din polinom rezulta mai mare. Curba rigiditatii este înscrisa pentru comparatie cu metoda Gauss in fig.2.17.

Comparatii cu procedee din literatura de specialitate

In [7] autorul determina energia disipata dupa metoda grafoanalitica. Calculând rigiditatea frontala pe baza acestor rezultate se obtine curba de variatie din fig.2.18. Pentru aceleasi date, dar prelucrate dupa procedeul Gauss se obtine cea de a doua curba din fig.2.18. Pentru comparatii se prezinta si curba obtinuta cu date digitizate.

Abaterile care se constata la deformatiile mici provin de la neconcordanta originii timpului pentru deformatie si viteza în diagrama din anexa 2.2.2.

Valori medii ale rigiditatilor frontale s-au publicat în [19] , dar fara sa se faca precizari privind viteza de coliziune si gradul de acoperire a impactului. Diagrame care contin variatia rigiditatii pentru unele autoturisme în functie de deformatie sunt prezentate de Prof. Rau în [52] si valori medii de Prof. Gratzer in [25].

Cercetarea statistica a erorilor

Daca se aplica modelul matematic pentru un anumit proces, trebuie cunoscut la evaluarea acestui proces, cu ce precizie au fost selectate marimile de intrare care intra în calcul si cât de mare devine eroarea finala, respectiv dispersia finala care provine din aceste erori initiale.

Eroarea medie a functiei:

y = f(x1, x2,…xn)

este dupa legea de propagare a erorilor

(2.42)

(2.42)

Raportat la cazul concret al rigiditatii frontale exista doua modalitati de a calcula aceasta:

K = 0.002 • M • [Vo2- Vs2]/(2 • s2) kN/m (2.43)

sau

K’ = 0.002 • M •  kN/m (2.44)

kN/m (2.44)

Derivata partiala a rigiditatii dupa ecuati a 2.43 în raport cu s este:

![]() );

);

cu Vs = a+b•s+c•s2+d•s3 rezulta

![]() ;

;

![]() = 0.001 • M • [-2 • V02/s3 –

2 • Vs • (b/s2 + 2•c/s + 3d – Vs/s3

)]=

= 0.001 • M • [-2 • V02/s3 –

2 • Vs • (b/s2 + 2•c/s + 3d – Vs/s3

)]=

= 0.001 • M • [-2 • V02/s3 – 2 (a + b • s + c • s2 + d • s3) • (c/s2 + 2d – a/s3)]; (2.45)

dupa ecuatia(2.42) rezulta dispersia rigiditatii:

![]() k

k

![]() s (2.46)

s (2.46)

Dupa ec. Gl.(2.14…2.16) se calculeaza deformatiile pentru gradele de polinom n = 3, 4, 6, si din acestea valoarea medie si abaterea medie standard (dispersia). Rezultatele rezulta din tabela 2.28:

Tabela 2.28 Valoarea medie si dispersia pentru deformatia calculata

|

Deformatia medie (m) |

Abaterea standard

(m) |

|

kN/m |

Rigiditatea K kN/m |

|

|

|

|

|

|

|

|

|

|

|

250 |

|

|

|

|

|

243 |

|

|

|

|

|

230 |

|

|

|

|

|

284 |

|

|

|

|

|

280 |

|

|

|

|

|

280 |

|

|

|

|

|

280 |

V6(s) = -34.15 • s3 + 22.414 • s2 – 7.0988 • s + 14; (2.47)

In acelasi tabel s-au trecut valorile pentru derivata partiala a rigiditatii dupa ecuatia 2.45 si dispersia rigiditatii.

Rigiditatea

tolerata este K = Ks ![]()

![]() k

k

Coeficientul de corelare dintre doua multimi Pi si Qi este, dupa [89], exprimat prin relatia:

R2 = (N • ∑Pi • Qi - ∑Pi • ∑Qi)2 / ; (2.48)

Cu coeficientul de corelatie se cerceteaza dependenta liniara dintre doua siruri de date.

La:

0.75 < R2 < 0.95 exista o dependenta intensa;

0.95 < R2 < 1.00 exista o dependenta functionala.

Procedeele dupa tabela 2.23 se compara cu cazul de referinta din tabela 2.25 prin patratul coeficientului de corelare.

Daca se preiau valorile deformatiei din diagrama originala pentru calculul rigiditatii rezulta un coeficient de corelare :

R2 = 0.95

in raport cu cazul deformatiei digitizate.

In tabela 2.25 polinomul de aproximare introduce la viteza pentru t=0 o viteza de coliziune mai mare decât cea reala si ca urmare o energie disipata nereala în faza de început.(valoarea din paranteza în tabela 2.25). Daca se introduce valoarea

logica Vo= 13.86 m/s, coeficientul R˛ are urmatoarele valori:

Solutie logica (2.25) cu ec.2.38: R2 = 0.64

Solutie logica (2.25) cu ec.2.39: R2 = 0.87

Solutie logica (2.25) cu ec.2.35: R2 = 0.84

Solutie logica (2.25) cu ec.2.36: R2 = 0.86

Daca Sdef este calculat comparativ cu cel preluat din diagrama se obtine ( ec.2.39 cu 2.38) :

R2 = 0.86

Comparatia procedeu grafoanalitic fig.2.18 cu GRAFULA 3 R2 = 0.54

Comparatia procedeu Gauss fig.2.18 cu GRAFULA 3 R2 = 0.86

Coeficientii de corelare mici de 0.64 resp. 0,54 indica o sursa suplimentara de erori. In primul caz a fost nerespectarea conditiilor de frontiera pentru deformatie în cazul al doilea neconcordanta originii de timp pentru viteza si deformatie.

Diagramele a-v-s contin numai valorile înregistrate pentru acceleratie. Viteza si deformatia au fost obtinute prin integrare. Este interesant de vazut în ce masura

reflecta coeficientul de corelare legatura matematica dintre marimi în raport cu solutia corectata si digitizata:

Rezultatul este:

Polinom gradul 6 R2 = 0.99

Polinom gradul 4 R2 = 0.83 (0.99)

Polinom gradul 3 R2 = 0.99

Motivul pentru care polinomul de gradul 4 are R2 = 0.83, este o abatere neliniara

(vezi fig.2.18).

Daca punctul K (0.9) = 300 kN/m se obtine R2 = 0.99.

![]()

Cercetarea transferului energetic rezultat din coliziunile automobilelor este pentru reconstituirea accidentelor de o importanta deosebita. In ultimii 25 de ani indicatorul principal pentru disiparea energiei a fost viteza echivalenta a energiei de deformatie EES. Un impuls pentru prezenta lucrare au fost lucrarile publicate din ultimii ani ale cercetarilor efectuate de Burg, Gratzer, Rau s.a. în care se utiliza modelul plurimasa în cercetarea coliziunilor dintre automobile. Energia disipata în raport cu deformatia se exprima în aceste cazuri prin intermediul rigiditatii structurii. Rigiditatea structurii este si o marime necesara în simularea testelor de deformare a autovehiculelor.

Avantajul rigiditatii structurii in raport cu EES consta în faptul ca rigiditatea poate sa ia in considerare conditiile din punctul de impact al automobilului.

Tendinta dezvoltarii constructiei de automobile în perioada urmatoare va fi de a realiza automobile compatibile din punctul de vedere al sigurantei pasive exterioare. Conceptul de compatibilitate consta în disiparea energiei rezultata din coliziune astfel încât nici unul din partenerii la coliziune sa nu fie dezavantajat iar în raport cu pietonii, biciclistii si motociclistii sa prezinte un concept optimizat al structurii.

Pentru a îndeplini dezideratele compatibilitatii se urmareste principiul energiei disipate controlat, ceea ce implica o distributie optima a rigiditatilor structurii automobilului.

Determinarea rigiditatilor structurii din energia disipata poate fi realizata având ca date primare diagramele a-v-s functie de timp obtinute la experientele de deformare (Crash) si care pot fi prelucrate ulterior pentru a le majora cantitatea de informatii oferite si utilizate.

Din studiul studiului bibliografic au rezultat obiectivele lucrarii de doctorat expuse la punctul 1.7. In vederea îndeplinirii acestor obiective s-au întreprins urmatoarele:

S-au selectat din bibliografie diagramele a-v-s de deformare,pentru doua tipuri de autoturisme, aflate inca in exploatare, la care se dau pe lânga diagramele de deformare, datele de frontiera si conditiile de încercare:

MB 116 pentru cazurile impact cu bariera rigida si grad de acoperire 100% la

viteze de coliziune 50 km/h si 25 km/h;

MB 116 pentru impact decalat 50 % la viteza de coliziune 50 km/h;

Opel Kadett pentru impact decalat ,cu grad de acoperire 50%,cu bariera rigida

si viteza de impact 50 km/h.

Diagramele functie de timp selectate si obtinute în urma încercarilor de deformare aratate, se prelucreaza pentru studiul energiei disipate în coliziune si la determinarea rigiditattii structurii automobilului prin exprimarea variatiilor marimilor de coliziune (crash) prin functii empirice.

Aceste diagrame s-au pus într-o forma analitica prin doua procedee:

- Metoda minimizarii sumei patratelor celor mai mici erori (Gauß) si

- Aplicarea digitizarii diagramelor prin Programul Grafula 3.

Din cercetarea teoretica a acestor aplicatii se desprind urmatoarele:

Efectiv masurata este numai diagrama acceleratiilor/deceleratiilor;

Variatia vitezei momentane din coliziune se obtine prin integrarea curbei acceleratiilor fie cu un software care apartine standului de încercare (fapt posibil numai la standuri perfectionate de la marile întreprinderi constructoare de automobile iar datele sunt de regula confidentiale).Uneori se publica variatiile vitezei momentane din coliziune si deformatia, obtinuta prin procedee proprii institutiilor sau firmelor. De obicei însa se publica numai variatia acceleratiilor.Pentru gradul polinomului de aproximare n=3 ecuatiile empirice de aproximarerealizate cu procedeul Gauß si programul Grafula 3 nu difera sensibil. In cazul procedeului Gauß numarul punctelor de masurare este relativ redus. Programul Grafula de digitalizare permite luarea în considerare a unui numar mult mai mare de puncte de masurare (peste 75).

- In cazul obtinerii vitezei momentane si a deformatiei prin integrare exista abateri ale conditiilor de frontiera. Prin conditii de frontiera se înteleg conditiile la:

Motronic sau EDC la motorul MAC;pedala de acceleratie electronica la

care pozitia pedalei de acceleratie este transpusa,luand in considera-

tie si alte date ale autovehiculului intr-o pozitie a clapetei de acce-

leratie la motorul MAS sau o pozitie a cremalierei pompei de injectie;

comanda electronica a cutiei de viteze realizeaza schimbarea treptelor

de viteza in functie de conditiile de circulatie si de programul ales;)

Functiile dinamice ale autovehiculului mai cuprind sisteme care

regleaza:fortele dintre roata si calea de rulare(ex.ABS/ASR);sis-

temul de directie (uneori directia puntii spate);sistemul de suspensie

adaptabil;sistemele sigurantei pasive(airbag,retractor de centura de

siguranta)si de confort(sistem de aer conditionat,pozitia scaunului;

ridicator de geam electric ,sistem de inchidere centralizat sau sis-

teme de alarma si protectie).

Comunicatiile trebuiesc efectuate in " timp real".Aplicatiile de

timp real tipice pentru autovehicul sunt procesele sincrone cu arbo-

rele cotit sau procese organizate in grila fixa cu cicluri de cateva

milisecunde.Astfel impulsurile de aprindere se succed la un motor cu 6

cilindrii si o turatie de 6000 rpm la intervale de 3.3 ms.Prin urmare

daca trebuiesc transmise date pentru cilindrii selectivi privind momen-

tul aprinderii sau cantitatea de combustibil injectata,acest lucru tre-

buie sa aibe loc in fractiuni ale acestui interval.

Structura in timp a unui mesaj in sistemul CAN :

0.......1.5 ms Masurare;

1.5.......1.8 ms Calcul in microcomputerul C1;

1.8.......2.0 ms Transmisia solicitata;

2.0.......2.5 ms Transmisia propriuzisa;

2.5.......3.0 ms Calculul pe microcomputerul C2;

3.0.......3.3 ms Actiunea.

In vederea transmisiei mesajului pe magistrala BUS se construieste

un cadru de date (DATA FRAME),format din 7 campuri de biti:

- Start of frame: marcheaza inceputul mesajului si sincronizeaza

toate statiile;

- Arbitration Field:Contine identificatorul si bitul suplimentar de

control (RTR),prin care emitatorul verifica la

fiecare bit daca mai are dreptul de emisie sau

incepe emisia un emitator cu grad de prioritate

(ierarchic superior) mai mare.Bitul de control

decide daca e vorba de un "DATA FRAME" sau un

"REMOTE FRAME".

- Control Field: Contine codul pentru numarul de biti continute

de "DATA FIELD".

- DATA FIELD : Dispune de un continut informational de 0...8

Bytes.Cu informatia de lungime 0 se sincroni-

zeaza procese distribuite.

- CRC FIELD : Contine un cuvant de asigurare a cadrului de

date pentru recunoasterea eventualelor pertur-

batii de transmisie (Cyclic Redundancy Check).

- Ack Field : Contine o confirmare a tuturor statiilor care

au receptionat mesajul fara erori.

- End of Frame: Marcheaza sfarsitul mesajului.

Performante ale sistemului CAN.

-Topologie:Configuratie BUS cu o singura linie.

-Mediul de transmitere:Conductor cu una (cu restrictii) sau doua fire,

ecranate sau neecranate.

-Intindere geometrica: max.40 m la 1 MBit/s;

-Rata (viteza) de transmitere: 5kBit/s...1 MBit/s;

-Capacitatea de date: 0....8 Bytes/Mesaj (8X8 Bits/mesaj);

-Formatul mesajului :format standart sau format extins;

-Lungimea identificatorului: 11 Bits (format standart),29 Bits (format

extins);

-Lungimea mesajului:Max. 130 Bits (format standard),150 Bits (format

extins);

-Timpul de revenire maxim a sistemului dupa perturbare: 17-23 Bit/s,

in cazuri speciale 31 Bits/s.

Compatibilitate electromagnetica si

posibilitati de deparazitare electromagnetica.

Compatibilitatea electromagnetica este insusirea unui sis-

tem electric de a se comporta neutru in vecinatatea altor sisteme

electrice,adica nu perturba functionarea acestor sisteme si nu se lasa

perturbat de celelalte sisteme.

Aplicata la automobil acest lucru se exprima prin faptul ca

diferitele sisteme ca:sistemul de aprindere,de injectie electronica,

ABS,aparatul de radio etc.trebuie sa fuctioneze corect intr-o vecina-

tate restransa fara sa se influenteze reciproc.Pe de alta parte auto-

mobilul trebuie sa se incadreze neutru in mediul inconjurator fara sa

perturbe sau sa influenteze alte autovehicule sau instalatii de trans-

misii si telecomunicatii.Totodata autovehiculul trebuie sa ramana in-

tegral functionabil in apropierea unor campuri electromagnetice inten-

se (ex.in apropierea statiilor de radiemisie).

Surse de perturbatii.

-Sistemul de alimentare (unde):Alternatorul automobilului produce un

curent trifazat redresat.Cu toata netezirea din partea bate-

riei de acumulatori ramane o unduire remanenta.Amplitudinea ei

depinde de incarcarea retelei si de modul de cablare.Frecventa

ei se modifica cu turatia alternatorului respectiv a motorului

cu ardere interna.Oscilatia de baza este in banda de kHz.Intro

duse pe cala inductiva sau galvanica in aparatul radio se aude

un sunet perturbator.

-Sistemul de alimentare (impulsuri):La conectarea consumatorilor

electrici se produc in conductorii de alimentare a acestora im

pulsuri.Acestea patrund in mod nemijlocit prin conductorii de

alimentare sau prin cuplare a conductorilor in sisteme vecine.

In cazul lipsei unei acordari,declanseaza functiuni gresite

sau chiar defectari ale sistemelor vecine.

Numarul mare de impulsuri care apar in automobil se pot

clasifica in principiu in cinci grupe.Clasificarea dupa ampli-

tudine permite o acordare optimala,pentru fiecare autovehicul

a surselor de perturbatii (locuri care produc perturbatii) si

a depresiunilor de perturbatii (locurile cu sensibilitate deo-

sebita la perturbatii).La aceasta acordare poate fi prescrisa

pentru toate sursele unui autovehicul clasa II,iar depresiu-

nile (ex.aparate de conducere si reglare),cu respectarea unei

marje de siguranta se concep pentru clasa III.O deplasare spre

clasa I/II,este indicata ,daca daca deparazitarea surselor

este mai avantajoasa decat masurile de protectie a depresiu-

nilor.Daca masurile de protectie a depresiunilor se dovedesc

mai simple si mai economice,se aplica o deplasare spre clasa III/IV.

* Cauze:

1.Deconectarea unor consumatori inductivi (ex.relee sau electrovalve);

2.Deconectarea unor consumatori motorici (ex.motorul aerotermei care

produce la rotirea prin inertie supratensiuni pozitive).

3.Supratensiuni produse in urma conectarilor (a si b ).

4.Variatia tensiunii de alimentare in timpul procesului de pornire.

5.Salt de sarcina ( engl.load dump).Alternatorul incarca bateria de

acumulatori in sarcina si se intrerupe legatura (ex.sare clema de

legatura).

-Sistemul de alimentare (Frecvente inalte):

In interiorul multor componente se excita prin conectare sau

comutare curenti de inalta frecventa.Prin conductorii conec-

tati,dar mai ales prin conductorii de alimentare,acesti cu-

renti patrund in reteaua de bord mai mult sau mai putin amor-

tizati.In functie de spectrul tensiunii perturbatoare,daca are

o variatie continua sau este constituit din linii individuale

se considera perturbatori de banda larga (ex.motoarele elec-

trice de la sistemul de incalzire,stergerea parbrizului,pompei

de combustibil,alternator) sau perturbatori de banda ingusta

(ex.aparate electronice de reglare cu microcomputer).Aceasta

clasificare depinde de largimea de banda a aparatului de ma-

sura.

Conditiile de functionare a echipamentului electric si

electronic pentru autovehicule si protectia climaterica.

Spre deosebire de echipamentul electric stabil,echipamentul elec-

tric si electronic pentru autovehicule este expus direct solicitarilor

factorilor mediului inconjurator:temperatura mediului ambiant,umidita-

tea relativa atmosferica ,radiatia globala a soarelui,continutul de sa-

re din aer,praf si nisip,animale mici (rozatoare) si insecte(termite),

vibratii mecanice induse de neregularitatile caii de rulare.

Protectia echipamentului electric, fata de acesti factori, este o

problema tehnica dificila si costisitoare.Dificultatea tehnica consta

in conditiile climatice diferite ale zonelor in care sunt exploatate

autovehiculele.

Suprafata pamantului poate fi impartita in patru zone din punct de

vedere a factorilor climatici si care sunt caracterizate prin:

- zone reci,in care temperatura aerului scade in timpul iernii sub

-40 de grade C,se formeaza bruma acoperiri cu gheata.Acesti fac-

tori influenteaza functionarea bateriei de acumulatori,condi-

tiile de izolatie electrica a conductorilor si a masinilor rota-

tive.

- zone temperate,unde temperatura aerului scade in timpul iernii

la -30 grade C,iar vara atinge pana la +30 grade C.In aceste zo-

ne nu apar simultan umiditati relative peste 80%,la temperaturi

peste 20 grade C.Protectia climatica care se aplica echipamen-

tului electric pentru aceste zone este cea standard.

- zone cald-umede,in care simultan cu temperatura ridicata apare

si umiditatea relativa peste 80% ;in aceste zone exista ploi de

12 ore din 24,in decurs de cel putin 2 luni pe an;in aceste zone

actiunea factorilor biologici,radiatiile solare,roua,praful si

nisipul lasa o amprenta deosebita asupra materialelor.

- zone cald-uscate,caracterizate prin existenta unei temperaturi

maxime in timpul verii de +50 grade C,radiatii solare puternice

si umiditati relative scazute;de asemenea exista variatii de

temperatura mari intre zi si noapte si cantitati de praf si ni-

sip importante in aer;factorii biologici actioneaza in masura

mai redusa.

Prin STAS 6692-79 se prevad tipurile de protectie climatica

simbolizate cu initialele cuvintelor din limba latina: T-tropicus,F-

frigidus,A-aridus,H-humidus.Tipurile de protectie climatica,in afara de

protectia standard sunt:

TF -protectie contra actiunii factorilor climatici din climatul

cald-umed,climatul cald-uscat si climatul rece.

THA -protectie contra actiunii factorilor climatici din climatul

cald-umed si din climatul cald-uscat.

TH -protectie contra factorilor climatici din climatul cald-umed.

TA -protectie climatica contra factorilor climatici din climatul

cald-uscat.

F -protectie contra factorilor climatici din climatul rece.

TRANSMISII AUTOMATIZATE

Transmisiile automate cuprind :

- Cutii de viteze automatizate sau automate ;

- Cutii de distributie automate pentru autovehicule 4X4 sau 6X6 ;

- Punti motoare cu comanda automata.

CUTII DE VITEZE AUTOMATIZATE SI AUTOMATE

Cutiile de viteza automatizate sunt cutii de viteza standard cu schimbarea manuala a treptelor, la care sau adaptat actuatori pentru schimbarea automata dupa program a treptelor de viteza (Fig.1).Segmentul de reglare este reprezentat de ambreiajul 5 si de cutia de viteze 11.Elementul de pozitionare ,adica actuatorii sunt reprezentati de actuatorul ambreiajului 6, actuatorii de schimbarea treptelor 3,actuatorul retarderului 7 si microcontrollerul ABS/ASR si sunt de tipul electrovalva ( pentru actionare hidraulica sau pneumatica de la sursa 12) si electrodinamici .Microcontrollerul 2 primeste marimile de intrare de la selectorul de regim 9 , de la microcontrollerul 1( EDC/ ME) a managementului motorului 4 si microcontrollerului ABS/ASR.Marimea reglata se transmite actuatorilor si display-ului de informare 8. Schimbul de date intre microcontrollere si actuatori se efectuiaza pe magistrala de date CAN.

Fig.1 Schema bloc de schimbare automatizata a treptelor de viteza

Cutiile de viteza automatizate au raspandire in special pe autocamioane ,autobuze si autotrenuri.Ele se caracterizeaza prin :

- Constructie modulara ( monomodular pana la 6 trepte,2 module pana la 9 trepte si gama rapoartelor de

transmitere transmitere 4..9 ; 3 module pana la 16 trepte cu rapoarte de transmitere 13)

- randament ridicat ;

- Costuri mici ;

- Technologie identica pentru cutii cu schimbare automata si manuala.

La sistemele de schimbare cele mai simple timoneria este inlocuita cu un sistem de conducere /comanda.Parghia cutiei de viteze genereaza in acest caz numai semnale electrice.Alte executii insotesc aceste semnale cu recumandari pentru schimbarea treptei.

Avantajele sunt :

-Pozitionare simpla pe vehicul (dispare timoneria);

-Usurarea schimbarii treptei ;

- Siguranta la deservire eronata.

In cazul cutiilor de viteze automatizate atat procesul de plecare din loc cat si schimbarile de trepte se efectuiaza automat cu posibilitatea suprapunerii schimbarii manuale.Schimbarile treptelor de viteza au loc cu intreruperea fluxului de putere.Pentru a comanda o cutie de viteze este nevoie de o strategie complexa .Nu este suficienta comanda dupa o schema anumita a schimbarii treptelor.Pentru a corela criteriile de economicitate si dinamica optima este necesara luarea in considerare a rezistentei actuala la mers (Incarcatura si profilul drumului).Aceasta evaluare o preia micrcontrollerul .Pe baza informatiilor de la C EDC sau C EGAS se realizeaza turatia ceruta.Microcontrollerul preia si oeratiile de sincronizare.

CUTII DE VITEZA COMPLECT AUTOMATE

Cutiile de viteza automate pot fi :

-Cutii de viteza in trepte hidrodinamice ;

-Cutii de viteza continue (CVT);

-Cutii de viteza paralele (CVP).

Aceste cutii de viteza preiau plecarea din loc ,selectarea rapoartelor de transmitere si schimbarea treptei in mod autonom sub sarcina ,fara intreruperea fluxului de putere.Ca element de pornire din loc se utilizeaza un convertizor hidraulic (Fig.2) ,ambreiaje polidisc umede dar si ambreiaje uscate in tractiunea hibrida. Conditionat de principiul de functionare ,randamentul transmisiilor automate este mai mic decat cel al cutiilor de viteza comandate manual sau automat datorita alunecarii relative din convertizor. Pentru reducerea acestui dezavantaj s-a instalat ambreiajul 2 de scurtcircuitare a convertizorului 3, comandat in functie de alunecarea relativa dupa pornirea din loc.

Fig.2 Cutia de viteza automata ZF 5 HP24 cu 5 trepte.

1-Arbore cotit; 2-Ambreiaj de scurtcircuitare ; 3-Convertizor ; 4-Transmisie planetara in 5 trepte formata din 3 grupuri planetare cu 3 frane lamelare,3 ambreiaje (cuplaje ) lamelare actionate dinamic si un cuplaj unisens; 5- sistemul de comanda electrohidraulic ; 6- Arborele secundar.

Fig.3 Schema bloc a sistemului de actionare electrohidraulic automat

1-sselector de regim; 2- Selector de program ; 3-Sensor clapeta de acceleratie; 4-Modulator depresiune 5-Kick-down ; 6- Sensor turatie ;7-arbore primar ; 8-regulator de presiune ; 9-Electrovalva frana de parcare; 10-electrovalve “2/2 ”de schimbarea treptei ; 11-μC ; 12-lampa semnalizare ; 13-inteerventie la motor.

Sensorii achizitioneaza semnalele turatiei de iesire din cutia de viteze ,starea de sarcina si turatia a motorului pozitia selectorului,tipul de program si comutatorului kick-down. Semnalele de intrare sunt prelucrate in μC dupa un program prestabilit si furnizate actuatorilor cutiei de viteze.Actuatorii (fig.7) si convertizorul constituie interfete electrice/hidraulice.Pentru stabilirea unor presiuni adecvate solicitarii din frane,ambreiaje si convertizoare se utilizeaza regulatoare de presiune analoge sau digitale (fig.6).

Programele de mers rezulta din fig. 4.Pentru programul de economicitate schimbarea treptelor de la mic la mare se stabileste la viteze cat mai mici pentru a lasa motorul in apropierea polului de consum minim.La programul dinamic se utilizeaza la maxim acceleratia mai mare din treptele inferioare astfel ca schimbarea de la mic la mare se produce tarziu. In vederea evitarii unei suprasolicitari a elementelor de cuplare se aplica o histereza intre liniile de schimbare a treptelor mare/mic si mic/mare.Semnalul kick-down permite o schimbare fortata in limita turatiei maxime a motorului de la mare la mic.

Fig.4 Programul de schimbare automata a treptelor de viteza

Confortul de schimbarea treptei ,care se manifesta prin socuri dinamice (fig.5) la schimbarile de trepte datorita variatiei in timp a actiuni elementelor de cuplare a treptelor ,se imbunatateste prin asanumita interventie la motor (IM).IM se realizeaza prin reducerea momentului pe timpul schimbarii treptei.Reducerea momentului se realizeaza prin micsorarea unghiului de avans la aprindere pe durata schimbarii treptei.

Fig.5 Desfasurarea in timp a unei schimbari de viteza de la mic la mare

a.fara interventia la motor b. Cu interventie la motor

Fig. 6 Constructia regulatorului de presiune electro-hidraulic si caracteristica acestuia

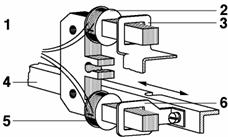

Fig.7 Electrovalva 2/2 de schimbarea treptei de viteza

O strategie complexa de schimbare a treptelor de viteza este prezentat schematic in fig.8 unde apar ca marimi de intrare suplimentare acceleratia longitudinala si transversala care permit luarea in considerare a obiceiurilor in conducere a conducatorului auto la imbunatatirea capacitatii de mers (CDM) a autovehiculului.Semnalele de intrare achizitionate se prelucreaza pe trei nivele (fig.8):

I .Adaptarea marimilor masurate la caracteristicile de schimbare a treptelor

II. Influentarea de scurta durata : -Evitarea schimbarilor de treapta de la mic la mare inaintea curbelor;

-Mentinerea treptei de viteza in curba;

-Salt activ in SK 5 ...

-Functii speciale ex.schimbare de la mic la mare pe carosabil cu aderenta

scazuta.

III.Schimbare manuala prin prevederea unui canal de selectare suplimentar ±.

Fig.8 Planul de desfasurare a strategiei de schimbarea treptelor de viteza la sistemul Tiptronic

Cutii de viteze compuse cu doua ambreiaje asanumite cutiide viteze paralele (CVP engl.DCT germ.PSG).

Aceste cutii de viteza see compun din doua cutii de viteza partiale care actioneaza pe acelas angrenaj de iesire.Fiecare sub-cutie se compune dintr-un ambreiaj si un set de pinioane pentru treptele impare si mersul inapoi respectiv pentru treptele pare.In timp ce este cuplata o treapta se preselecteaza treapta urmatoare pe ramura descarcata de fluxul de putere.Elementele de cuplare ale treptelor si ambreiajele sunt actionate de actuatori electrodinamici.

O categorie aparte il constituie cutiile de viteza paralele pentru tractiune hibrida motor termic/electromotor.

Tractiunea hibrida reprezinta o alternativa constructiva pentru reducerea in continuare a consumului de combustibil si emanarea de CO2 (Fig.10).

Transmisia hibrida permite facilitati suplimentare ca:

-Optimizarea pornirii la temperaturi joase

-Utilizarea procedeului stop/start in circulatia urbana;

-Recuperarea de energie la incetinire.

In cazul unui autoturism din clasa mijlocie mica (1300 cm3) puterea agregatului electric care asigura cca 90% din potentialul de economisire a consumului de combustibil este de cca 10 kW (fig.9).Agregatul electric este o combinatie dintr-un generator electric asincron si un motor electric asincron E(G/M).Acest agregat poate fi pozitionat in paralel cu cutia de viteze (fig.10) sau pe arborele cotit intre motorul cu ardere interna si cutie de viteza.

Fig.9 Alegerea puterii optime a E(G/M) la transmisii hibride

Structura transmisiei hibride rezulta din schema cinematica fig.10:

1-Actuatorii ambreiajelor 3; 2-Actuatorii elementelor de cuplare a cutiei de viteze; 4-arbore primar I ; 5- Arbore primar II ;6-Agregatul electric E(G/M) ; 7-Electronica de putere; 8-Acumulator de energie 12/36 V; 9-Compresorul instalatiei de climatizare ; 10- Cuplajul mecanic pentru pornirea la temperaturi joase.

Fig.10 Schema cinematica a CVPE

Prin includerea in lantul cinematic al agregatului electric cresc masele de inertie si sincronizarea la schimbarea treptelor 2 si 4 este ingreunata.Modul cum poate fi atras agregatul electric in sprijinul sincronizarii rezulta din fig.11,pentru cazul schimbarii fortate 4-2.

Fig.11 Desfasurarea in timp a schimbarii de treapta 4/2 si pornirea din Stop/start

Pentru a mentine confortul de schimbare a CVPE fata de CVP trebuie restabilita dinamica CVP.Pentru indeplinirea timpilor de cuplare,agregatul electric trebuie sa sustina procesul de sincronizare.Dupa initierea procesului de schimbarea treptei se solicita din partea agregatului un moment motor redus pana la deplasarea mansonului de cuplare din pozitia cuplata 4 in pozitia neutra.La recunoasterea pozitiei neutre se solicita agregatului electric un cuplu marit pana la pana la atingerea turatiei tinta de 3400 rot/min pentru a sprijini sincronizarea mecanica.In aceasta perioada agregatul electric poate fi supraincarcat pentru un interval de timp scurt.Dupa atingerea turatiei intr-o “fereastra” prestabilita momentul agregatului se reduce pentru a nu incetinii sincronizarea mecanica din cauza unui moment contrar.Durata procesului de sincronizare este circa 180 ms.

Dinamica cu care se produce repornirea motorului cu ardere interna este primordiala in acceptarea unui procedeu stop/start.Actuatorii electrici permit o inchidere complecta a ambreiajului A2 si o reglare la cuplul de pornire din loc a ambreiajului A1 inca din faza de stationare.La eliberarea pedalei de frana ,dupa excitarea agregatului electric (cca 70 ms) momentul creste pana la cca 140 Nm pentru accelerarea motorului cu ardere interna.Aproximativ 10 Nm trec prin ambreiajul A1.Dupa 140 ms dela eliberarea pedalei de frana ,jocurile din transmisie sunt anulate si vehiculul se pune in miscare.La cca 290 ms dupa eliberarea pedalei de frana motorul cu ardere interna ajunge la turatia de mers in gol si produce primele aprinderi.Dupa pornire agregatul electric este decuplat si trecut in regim de generator in treapta 2.

Fig.12 Recuperarea de energie si pornirea motorului postrecuperare

Pentru evitarea pierderilor de putere in motorul cu ardere interna ,la franarea cu motorul momentul rezistent dat de motor este inlocuit cu momentul generator al agregatului.Deosebit de importanta este repornirea motorului cu ardere interna dupa recuperarea puterii (fig.12).Etapa I , ridicarea pedalei de acceleratie si incetinirea autovehiculului. Etapa II tranzitorie cuprinde decuplarea motorului cu ardere interna si cuplarea generatorului electric.Etapa III regim de recuperare ; Etapa IV repornirea motorului prin apasarea pedalei de acceleratie.Repornirea are loc dupa doua strategii diferite:

-Repornire prin impuls ,la viteze reduse.

-Repornire directa (fig.12b) la viteze peste 55 km/h.

O imbunatatire a demarajului se poate obtine prin cuplarea in paralel a motorului cu ardere interna si electromotorului cu functie de amplificare (boost).

Fig.13 Performantele obtinute cu transmisia CVPE comparativ cu CVP

In figura 13 se prezinta unele performante obtinute cu CVPE comparativ cu CVP.

INTERCONECTAREA SISTEMELOR ELECTRONICE

Legislatia si mediul ambient Dorintele clientilor

-reducerea continua a noxelor -individualizarea autovehiculului

-reducerea consumului de combustibil -climatronic de N-zone

-ridicarea sigurantei traficului -confort sporit

-compatibilitate cu mediul inconjurator -personalizare s.a.

conditioneaza cerinte

care se concretizeaza in crestera complexitatii automobilului

impunand oferte tehnice privind

asistarea conducatorului auto asistarea autovehiculului

privind degrevarea de sarcini si privind interventii mai rapide si mai

favorizarea concentratiei: precise decat omul in situatii dificile

-ACC -ABS

-HHC -ESP

-Navigatie -Airbag

-Hibrid -X by wire

Sub influenta acestor cerinte si a presiunii costurilor sau dezvoltat sisteme partiale in vehicul in interconexiuni de sisteme la nivel de vehicul (injectia de benzina,sistemul de aprindere ABS,Radio)in care se schimba informatii prin magistrale de date (DATABUS ex.CAN) si in care sunt posibile influentari reciproce.

Standardizarea la nivel de producatori a unor componente,subsisteme si functii partiale intr-o astfel de interconexiune (retea) este o conditie pentru scurtarea timpilor de dezvoltare in contextul ridicarii continue a fiabilitatii si disponibilitatii sistemelor in conditii de economisire a unor componente prin utilizarea informatiilor din alte sisteme.

In prezent exista deja interconexiuni de sisteme in autovehicule de ex. sistemul de antipatinare (ASR)si sistemul de reglare a dinamicii de mers (ESP)care se bazeaza pe ea.Functiile ierarchizate superior se realizeaza prin faptul ca la patinarea rotilor microcontrollerul ASR comunica cu sistemul Motronic pentru a determina acolo o reducere temporara de moment. Similar informeaza un sistem de climatizare sistemul Motronic despre iminenta conectarii si deci a necesitatii maririi momentului resp.turatiei.

Realizarea unor astfel de functii care depasesc cadrul subsistemului si la realizarea carora participa doua sau mai multe subsisteme necesita conventii asupra interfetelor si functionalitatii sistemelor partiale. Trebuie convenit care informatii necesita un sistem partial si ce marimi de influenta pot fi comandate cu ele.Aceasta este cu atat mai dificil cu cat subsistemele sunt dezvoltate separat(uneori de furnizori diferiti) iar adaptarea la un anumit model de autovehicul respectiv la cerintele unui anume producator este costisitor si devine sensibil la defectari.

Transpunerea crescanda a functionalitatilor prin software impune extinderea conventiilor privind interfetele si standardizarea si la nivel de software.

Cartronic este un concept de ordonare ierarhic si descriere a tuturor sistemelor de conducere/reglare a unui autovehicul.

Cartronic contine reguli ferme pentru:

**Arhitectura si structura subsistemelor si interconectarea

acestora in retele;

**Arhitecturi modular extensibile pentru FUNCTIUNI,SIGURANTA si

ELECTRONICA pe baza acestor reguli formale.

**Standardizarea la nivel de interfete si soft.

In felul acesta sistemul global “Autovehicul” devine complect descriptibil.

Fara a cunoaste functionarea interna a diferitelor subsisteme, subfurnizorii pot corela conlucrarea produselor lor,fara sa fie necesare modificari de anvergura la scara mare conditionate cauzal de productie sau model.

Structurare si arhitectura

Este necesara o sistematizare unitara a structurii si transpunerea ei concreta printr-o structura derivata formalizata.

Architectura functiunii la nivel de autovehicul cuprinde totalitatea sarcinilor de conducere si reglare care pot apare la un autovehicul.

Se definesc componente logice care reprezinta sarcinile pentru reteaua respectiv sistemul interconectat.

Interfetele respectiv locurile de conexiune a componentelor si actiunea lor comuna se stabilesc conform analizei cerintelor

Arhitectura de sistem astfel stabilita trebuie largita cu o arhitectura de siguranta , care contine elemente suplimentare care garanteaza exploatarea sigura si fiabila a sistemului global.

Reteaua respectiv sistemul interconectat se realizeaza prin transpunerea diferitelor componente logice si functionale pe componente hardware (electronica, microcontrollere de reglare/conducere).

Topologia hardware optimizata rezultata ii sunt imprimate insusirile specifice ale modelului de autovehicul (ex.dimensiuni,repartitii spatiale etc).

Reguli de arhitectura

Regulile arhitecturii functiunii sau domeniului servesc la deducerea si organizarea sistemului interconectat din cerinte ,independent de topologia

specifica hardware sau retelei.Ele se formeaza exclusiv din considerente logice, functionale si nefunctionale (ex.costuri,fiabilitate).De aceea regulile definesc componente precum si interactiuni reciproce admise in sensul de relatii de intercomunicare.

Fig.1 Arhitectura functionala Cartronic

Elemente de structurare

Elementele arhitecturilor sunt sisteme , componente si relatii de comunicare pentru descriere formala a unei interconexiuni de sistem precum si regulile de structurare si modelare pentru configurarea interactiunii si descrierea unor dependente. Finetea detailarii componentelor este determinata in principal de refolosirea lor in alte sisteme ( brut pe cat posibil,fin pe cat de necesar).

Sisteme ,componente,interfete

In acest sens sistemul este o comuniune de componente care sunt in legatura prin mecanisme de comunicare si indeplinesc o functie ierarhic superioara dincolo de functia individuala.Notiunea de componenta nu se refera in mod expres la o unitate fizica ( ex.piesa),ci la o unitate functionala.

Cartronic deosebeste trei tipuri de componente:

-Componente cu sarcini majoritar de coordonare;

-Componente cu probleme in principal operative;

-Componente care genereaza exclusiv informatii pe care le pun la dispozitie si

le transmit mai departe.

Interfetele componentelor descriu posibile relatii de comunicatii care pot fi stabilite cu alte componente .Unde este posibil vor fi alese cu precadere marimi fizice ca interfete (ex.momentul motor).

Descriere de sistem

Descrierea unui sistem consta in prezentarea tuturor componentelor functionale cu relatiile lor de comunicare si interactiuni reciproce.

Reguli de structurare

Regulile de structurare descriu relatii de comunicare permise intre diferitele componente in cadrul sistemului arhitectural.Corespunzator structurii incepute la autovehiculul si pana la componenta individuala se elaboreaza un concept ierarhic.

In mod corespunzator exista reguli de structurare pentru relatiile de intercomunicare dintre componentele apartinand aceluias nivel si cu componente care fac parte din nivele diferite.In afara de acestea exista reguli de structurare pentru transmiterea comunicatiilor de la un subsistem la altul.

Reguli de modelare

Regulile de modelare contin tipare (modele) care reunesc componente si relatii de intercomunicare pentru solutii la probleme speciale cu aparitii multiple pe autovehicul.Aceste tipare pot fi reutilizate in diferite locuri in cadrul structurii autovehiculului.

Caracteristici arhitecturale

O structura reprezentata cu regulile de structurare si modelare indica caracteristici si insusiri unitare:

-Flux de sarcini ierarhic (sarcini vor fi primite numai de la nivele superioare

sau de acelas nivel);

-Deosebire stricta intre coordonatori si surse de informare (elemente de

deservire,sensori);

-Delimitare clara intre diferitele componente dupa principiul black-box (vizibil

cat e necesar,invizibil pe cat posibil).

Analiza cerintelor

Conceptual analiza cerintelor pentru un sistem interconectat/retea aflat in proiect sau existent porneste de la analiza functionalitatii si a conditiilor de frontiera (ex.toleranta erorii la sisteme relevante pentru siguranta) a sistemelor pana acum independente si a mediului acestora.Aceste conditii de frontiera secundare se considera conditii nefunctionale.Intrucat analiza se desfasoara la nivel functional (adica independent de realizarea hard concreta) si expresiile vor fi general valabile fara amprenta specificului autovehiculului.O structurare fundamentata la acest nivel permite limitarea multitudinilor de hardware si software si utilizarea unor unitati de baza electronice pentru functiile de baza la mai multe tipuri de autovehicule.

Integrarea conceptului CARTRONIC in procesul de conceptie/dezvoltare

Etapa I

Conceptul Cartronic sprijina in procesul de dezvoltare sistematic integrarea cerintelor producatorului de automobile in structuri functionale cu relatii de comunicare simple (Analiza cerintelor).

Etapa II

Structura functionala este mai precis specificata.Prin limbajul de modelare (ex.UML –unified modelling language)se transpun relatiile de comunicare intr-un model structural si de comportare (analiza de model).

Etapa III

La precizarile in continuare a modelului de analiza se adauga cerinte functionale (ex.timpi de reglare) si nefunctionale (siguranta,costuri) in modelul de design.

Etapa IV

Implementarea se poate realiza cu unelte orientate aplicativ (Matlab/Simulink).

Fig.2 Obiectul activitatii AUT

In 2003 s-a infiintat AUT

Fig.3 Imagine de arhitectura cu Runtime Environment

Schema logica de actiune a AUT

Interconexiunea in RETELE DE COMUNICARE

Pentru realizarea unor functiuni noi in electronica auto,devine

majora importanta intensificarii intercorelarii aparatelor de reglare

si conducere a proceselor(ECU).Pentru a organiza cu metode traditionale

aceasta corelare ar fi necesare repartizarea unor conductori separati

pentru diferitele semnale.

Cresterea componentelor electrice,a actuatorilor si sensorii

sistemelor electronice ,necesita in cazul electronicii pentru caro-

serie la un autovehicul din clasa mijlocie cu dotari speciale un ca-

blaj din ce in ce mai complex (Numarul conexiunilor a ajungand la

1000,iar lungimea insumata a conductorilor la 1000 ...3000 m).

Solutia Arhitectura de retea si arhitectura functionala (CARTRONIC)

reprezinta una din cele mai importante solutii pentru realizarea

unor sisteme electronice in autovehicul.

Exista patru domenii de aplicatie cu cerinte diferite in

autovehicul :

-Infotainment

(Multimedia) M

-Caroserie BSS / LIN (Bit-synchrone-interfata / Local

Interface Network ); pana la 20 kBit/s

-Grupul motopropulsor; CAN(Controller Area Network);

TTCAN (Time Triggerid CAN)

-Dinamica de mers. TTCAN ; Flex Ray; 10 Mbit/s ;

Cerinte crescande determina dezvoltarea in continuare a sistemelor electronice.Din acestea fac parte:

* Integrarea de functii din electronica de date cu electronica de

divertisment (“Infotainment”) ;

* Conectarea la calculatoare externe si servicii prin radio mobil.

CAN (Controller Area Network).

Functiile grupului motopropulsor cuprind managementul de motor(ex.

Motronic sau EDC la motorul MAC;pedala de acceleratie electronica la

care pozitia pedalei de acceleratie este transpusa,luand in considera-

tie si alte date ale autovehiculului intr-o pozitie a clapetei de acce-

leratie la motorul MAS sau o pozitie a cremalierei pompei de injectie;

comanda electronica a cutiei de viteze realizeaza schimbarea treptelor

de viteza in functie de conditiile de circulatie si de programul ales;)

Functiile dinamice ale autovehiculului mai cuprind sisteme care

regleaza:fortele dintre roata si calea de rulare(ex.ABS/ASR);sis-

temul de directie (uneori directia puntii spate);sistemul de suspensie

adaptabil;sistemele sigurantei pasive(airbag,retractor de centura de

siguranta)si de confort(sistem de aer conditionat,pozitia scaunului;

ridicator de geam electric ,sistem de inchidere centralizat sau sis-

teme de alarma si protectie).

Comunicatiile trebuiesc efectuate in " timp real".Aplicatiile de

timp real tipice pentru autovehicul sunt procesele sincrone cu arbo-

rele cotit sau procese organizate in grila fixa cu cicluri de cateva

milisecunde.Astfel impulsurile de aprindere se succed la un motor cu 6

cilindrii si o turatie de 6000 rpm la intervale de 3.3 ms.Prin urmare

daca trebuiesc transmise date pentru cilindrii selectivi privind momen-

tul aprinderii sau cantitatea de combustibil injectata,acest lucru tre-

buie sa aibe loc in fractiuni ale acestui interval.

Structura in timp a unui mesaj in sistemul CAN :

1.5 ms Masurare;

0.3 ms Calcul in microcomputerul C1;

0.2 ms Transmisia solicitata;

0.5 ms Transmisia propriuzisa;

0.5 ms Calculul pe microcomputerul C2;

0.3 ms Declansarea actiunii.

TOTAL 3.3 ms

MANAGEMENTUL DINAMICII LONGITUDINALE

Asupra rotii automobilului creiaza momente grupul motopropulsor si sistemul de franare.Aceste momente erau considerate pana nu de mult ca fiind independente.

Influentarea reciproca a fost evidentiata cel mai tarziu in momentul crearii ASR.In perspectiva dinamica longitudinala va trebui sa includa atat atat managementul grupului motopropulsor cat si managementul de franare la care se adauga managementul demaror/alternator in cazul tractiunii hibride.

INTERCONECTAREA DINAMICII LONGITUDINALE,TRANSVERSALE SI VERTICALE

Avantajele unui management al stabilitatii miscarii a fost evidentiat prin interconectarea dinamicii longitudinale si dinamica transversala a ESP.Aceasta interconectare a fost posibila in urma aplicarii conceptului “X by wire”.

Fig.3 Interconectarea subsistemelor sasiului

Extinderea dinamicii longitudinale si transversale cu dinamica verticala va crea managementul global al sasiului automobilului.

INTERCONECTAREA SIGURANTEI ACTIVE SI PASIVE

Potentialul sigurantei active si pasive se va mari prin interconectarea acestora.Un exemplu il constituie sistemul APIA.

In vederea transmisiei mesajului pe magistrala BUS se construieste

un cadru de date (DATA FRAME),format din 7 campuri de biti:

- Start of frame: marcheaza inceputul mesajului si sincronizeaza

toate statiile;

- Arbitration Field:Contine identificatorul si bitul suplimentar de

control (RTR),prin care emitatorul verifica la

fiecare bit daca mai are dreptul de emisie sau

incepe emisia un emitator cu grad de prioritate

(ierarchic superior) mai mare.Bitul de control

decide daca e vorba de un "DATA FRAME" sau un

"REMOTE FRAME".

- Control Field: Contine codul pentru numarul de biti continute

de "DATA FIELD".

- DATA FIELD : Dispune de un continut informational de 0...8

Bytes.Cu informatia de lungime 0 se sincroni-

zeaza procese distribuite.

- CRC FIELD : Contine un cuvant de asigurare a cadrului de

date pentru recunoasterea eventualelor pertur-

batii de transmisie (Cyclic Redundancy Check).

- Ack Field : Contine o confirmare a tuturor statiilor care

au receptionat mesajul fara erori.

- End of Frame: Marcheaza sfarsitul mesajului.

Performante ale sistemului CAN.

-Topologie:Configuratie BUS cu o singura linie.

-Mediul de transmitere:Conductor cu una (cu restrictii) sau doua fire,

ecranate sau neecranate.

-Intindere geometrica: max.40 m la 1 MBit/s;

-Rata (viteza) de transmitere: 5kBit/s...1 MBit/s;

-Capacitatea de date: 0....8 Bytes/Mesaj (8X8 Bits/mesaj);

-Formatul mesajului :format standart sau format extins;

-Lungimea identificatorului: 11 Bits (format standart),29 Bits (format

extins);

-Lungimea mesajului:Max. 130 Bits (format standard),150 Bits (format

extins);

-Timpul de revenire maxim a sistemului dupa perturbare: 17-23 Bit/s,

in cazuri speciale 31 Bits/s.

Bibliografie:

[1] AUTOMOTIVE ELECTRONICS (Supl.ATZ/MTZ) nr.3/2005 si nr.9/2005;

[2] B

[3] Berger Reinhard si col.“ESG-Elektrisches Schaltgetriebe“ ATZ nr.6/2005.

![]() MANAGEMENTUL ELECTRONIC AL MOTORULUI DIESEL

MANAGEMENTUL ELECTRONIC AL MOTORULUI DIESEL

Fig. 1 Caracteristica regulatorului pompei de injectie pentru automobile cu motor

aspiratie

1-punctul de reglare a mersului in gol; 2-Linia sarcinii maxime ; a-adaptare pozitiva in domeniul turatiilor mari.

Fig.2 Caracteristica regulatorului pompei de injectie pentru motoare supra – alimentate.

1-Linia de mers in gol ; 3-Linia de sarcina maxima la supraalimentare; 4-Linia de sarcina maxima la aspiratie ;

5-Linia de sarcina maxima la aspiratie cu reglaj de altitudine; 6-reglare de turatie intermediara; 7-debit reglat dependent de temperatura.

Fig.3 Sensor inductiv pentru masurarea cursei cremalierei la pompa de injectie liniara

1-Jug din tole stantate; 2-bobina de referinta ; 3-Inel de scurtcircuitare fix; 4-cremaliera ; 5-bobina de masurare;

6-inel de scurtcircuitare mobil ;

Sistemele de injectie utilizate in prezent la motoare Diesel cu EDC sunt:

-motoare cu pompe de injectie lineare utilizate la motoare de putere mare;

-motoare cu pompa de injectie rotative utilizate in special la autoturisme;

-sistemul de injectie common rail;

-sisteme de injectie individuala UI (Unit injector)

-sisteme de injectie UP (Unit pump).

Fig.4 Pompa de injectie liniara cu actuator electromagnetic implementata in EDC

Fig.5 Pompa de injectie rotativa implementata in EDC

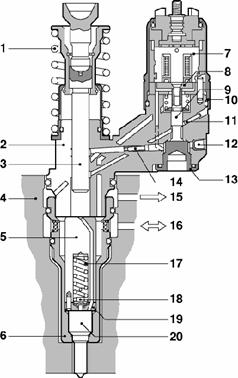

SISTEMUL DE INJECTIE „COMMON RAIL“ (CR)

Sistemul de injectie CR permite integrarea sistemului de injectie cu facilitatile sale pe motorul Diesel pentru a obtine grade de libertate suplimentare in desfasurarea arderii.Caracteristica principala a sistemului consta in independenta presiunii de injectie fata de turatie si cantitatea injectata. Decuplarea crearii presiunii de procesul de injectie se realizeaza cu ajutorul unui acumulator volumic .Volumul hotarator pentru functionarea corecta se compune din rampa comuna (7) ,conductele de legatura la injectoare si injectoarele electromagnetice (8). O pompa cu pistoane in executie de inalta presiune (4) realizeaza presiunea necesara.

Autoturisme (pompa cu pistoane radiala )........................1600 bar

Autovehicule comerciale (pompa cu pistoane in linie)....1400 bar

Pana in prezent exista trei generatii de sisteme common rail:

CRS1- Pompa de inalta presiune a fost conceputa cu reglaj de debit maxim .La mers in gol si sarcini partiale surplusul de combustibil trebuia returnat in rezervor.Prin urmare se pierdea energie pentru comprimare inutila.

CRS2- S-a introdus o reglare de presiune in circuitul de josa presiune.Ca urmare se comprima un debit de combustibil corelat cu necesarul debitului injectat.Randamentul hidraulic a crescut si temperatura combustibilului a fost redusa. Rampa comuna cilindrica a fost inlocuita cu o rampa sferica.Timpul de raspuns a injectoarelor a fost redus la 300 ms (producator firma DELPHI pentru motorul K9K al autoturismului Renault Clio 1.4).O extindere a facilitatilor a fost realizat printr-un sensor de vibratii montat pe blocul motor care supravegheaza functionarea injectoarelor fiecarui cilindru .O crestere a vibratiilor denota o uzura la injector si se corecteaza din timpul de deschidere a acestuia.

CRS3- Introducerea injectorului piezoceramic de Siemens VDO Automotive PCR (piezo common rail system).

Fig.6 Sistemul de injectie CR

1-rezervor de combustibil ; 2-filtru ; 3-Pompa de alimentare de joasa presiune;4-pompa de inalta presiune cu pistoane; 5-regulator de presiune ; 6-Sensor de presiune; 7-Rampa de distributie; 8-injectoare electromagnetice ;

9-semnale sensori (turatia motorului;faza de distributie;cursa pedalei de acceleratie;presiunea de supraalimentare;temperatura aerului;temperatura motorului);10-Microcontroller.

Injectorul electromagnetic (Delphi)

Injectorul electric se compune din pulverizatorul format din acul diuzei si diuza.Fazele de lucru rezulta din fig.7.

In faza 1 asupra acului diuzei actioneaza presiunea inalta in partea inferioara si superiora.Prin urmare in partea superioara forta hidraulica are acelas sens cu arcul de inchidere.In faza 2 este actionata supapa electromagnetica care se ridica cca 28 m ,deschidere suficienta pentru scaderea presiunii in aval de drosel.Ca urmare acul diuzei se ridica si combustibilul se injecteaza in camera de ardere.

Fig.7 Fazele de lucru ale injectorului Delphi

In faza treia electrovalva se inchide sic a urmare creste presiunea ajutand arcul sa inchida diuza si ciclul se reia.

Injectorul piezoceramic

Fig.8 Injectorul piezoceramic

Electrovalva a fost inlocuita cu un paralelepiped de 7x7x30 mm format din 400 platine ceramice.La aplicarea unei tensiuni electrice structura expandeaza cu 40 m.Aceasta expandare se amplifica cu un dispozitiv de parghie la 70-80 m suficient pentru obturarea si deschiderea unui orificiu de supapa calibrat.Timpul de raspuns este de 4-5 ori mai mic decat al electrovalvei.Injectorul acopera un domeniu de presiuni pana la 1500 bar si cantitati injectate de 1..1,5 mm3 .

Actuatorul piezo (inversul sensorului piezo) actioneaza direct hidraulic asupra acului diuzei astfel incat dispare legatura mecanica intre actuator si ac.Prin aceasta dispar si deformatii elastice si frecari perturbatoare.Masa mai redusa si scaparile sensibil mai mici permit obtinerea unor avantaje ca:

-Constructie compacta ;

-Masa redusa cu aproape 50%;

-Se pot realiza mai multe injectari pe ciclu (ex.doua preinjectari una principala si doua post-injectari ;

-Cantitatile preinjactari pot fi reduse inca odata;

-Distantele dintre injectari pot fi reduse.

Aplicatia la motor permite grade de libertate care pot fi folosite fie pentru:

-reducerea zgomotului motorului;

-scaderea emisiilor cu pana la 20%;

-cresterea puterii motorului;

fie pentru reducerea consumului de combustibil.Datorita scaparilor mai mici se pot folosi pompe de presiune inalta mai mici.

Fig.9 Unitatea injector/pompa a sistemului UIS

Fig.10 Unitatea pompa-injector a sistemului UPS

Fig.11 Sistemul de injectie UPS

Pornirea la rece a motorului Diesel

Fig,12 Montarea bujiei incandescente in camera de turbulenta

Fig.13 Caracteristica r=f(T) pentru rezistentele de incalzire 1 bujie normala 2 bujie rapida

Fig.14 Variatia temperaturii bujiei in functie de turatie si sarcina motorului

1 sarcina maxima 2-sarcina partiala 3-sarcina de mers in gol

Fig.15 Caracteristica bujiei S—RSK (1) si GSK2 (2)

Bujiile Rapiterm au un stift incandescent din material ceramic.Temperatura maxima de incandescenta este de 1300° C.Consumul de energie forte redus ci durabilitate mare (cat motorul).

SISTEME ELECTRONICE ALE AUTOMOBILULUI

Grupul motopropulsor

Managementul motorului cu aprindere prin scanteie

Sistemul de injectie electronic in poarta supapei ex.ME-Motronic

Sistemul de injectie electronic direct ex .DI-Motronic

Managementul motorului Diesel (EDC)

-dotat cu pompa de injectie liniara

-pompa de injectie rotativa

- common rail

- unitate pompa - injector

Comanda electronica a cutie de viteze

Control Area Network (CAN)

Siguranta activa

-Sistemul de antiblocare pentru frane hidraulice ABS

-Sistemul de antiblocare pentru frane pneumatice

-Sistemul antipatinare ASR

-Servodirectia cu comanda electrica

-Programul electronic de stabilitate ESP

Siguranta pasiva

Diagnoza ON-BOARD

1.MANAGMENTUL MOTORULUI MAS

Fig.1 Schema sistemului Motronic

Fig.2 Diagrama de reglare complexa a unghiului de avans la aprindere la sistemul MOTRONIC (stanga) si a unghiului

DWELL (dreapta)

Fig.3 Sensori de turatie utilizate la sistemul MOTRONIC

Sensor inductiv (sus) si la sisteme de aprindere electronice (jos) Sensor pe baza de efect Hall

Fig.4 Sensor de detonatie piezoelectric

Fig.5 Semnalele sensorului piezoelectric

Fig.6 Schema logica a reglarii unghiului de avans la aprindere la aparitia arderii detonante

Fig.7 Montarea sensorului piezoelectric pe blocul motorului

Fig.8 Schema debitmetrului de aer cu fir respective lame si caracteristica acestuia

Fig.9 Schema sondei cu incalzire si caracteristica ei

Fig.10

Modificarea diagramei de distributie prin sistemul VAN

Fig.11 Schema de principiu a sistemului de recuperare a vaporilor de benzina din rezervor

Fig.12 Sistemul DI-Motronic

Echipamente electronice pentru siguranta pasiva interioara

In tabelele 1 si 2 se prezinta principalele conditii tehnice prevazute in normele internationale si nationale privind siguranta pasiva a automobilelor.

EURO NCAP (New Car Assesment Programme)

( dupa ADAC Motorwelt nr.7/2005)

EuroNCAP este o asociatie independenta si necomerciala a unor organizatii europene guvernale ,aunor cluburi de automobile si organizatii de protectia consumatorilor infiintata in 1997.Scopul EuroNCAP este de a furniza beneficiarilor de automobile o evaluare independenta,obiectiva si expresiva asupra nivelului de siguranta a unui autovehicul.Testele efectuate pe autovehicule in cadrul programului Euro NCAP sunt:

Crash frontal:

Se simuleaza un impact ca urmare a unei manevre de depasire.Cu o viteza de 64 km/h automobilul se ciocneste decalat de o bariera deformabila fixa.In autovehicul se afla pe locurile din fata doua manechine echipate cu sensori ,prin care se determina solicitarile in cinci zone ale corpului :

-Cap;

-gat;

-torace;

-bazin;

-membre inferioare.

La acest test se acorda maximum 16 puncte.

Crash lateral :

Se simuleaza un impact produs datorita neacordarii prioritatii.O bariera mobila deformabila se izbeste din lateral, cu 50 km/h ,in autovehiculul de testare aflat in stationare.Centrul barierei este orientat spre conducatorul auto.La manechin se masoara solicitarile in patru zone :

-cap;

-torace superior ;

-abdomen;

-bazin.

Se acorda si in acest caz 16 puncte.

Crash de stalp:

Se simuleaza ciocnirea de de un obiect fix (arbore,stalp electric sau stalp de pod).La acest test ,introdus in 2000, se urmareste numai solicitarea capului si se acorda 2 puncte.Conditia de efectuarea testului este ca autovehiculul sa fi obtinut in prealabil punctajul maxim pentru cap la proba impact lateral.

Asocierea punctajului cu stelele :

32,5.....37 puncte : 5 stele ;

24,5.....32...puncte : 4 stele ;

16,5.....24 puncte : 3 stele ;

8,5.......16 puncte : 2 stele ;

1............8 puncte : 1 stea;

0 puncte : 0.

Pentru stabilirea calificativului final punctele obtinute la diferitele teste see aduna.Pentru fiecare zona a corpului se acorda max.4 puncte.Trei puncte suplimentare se acorda pentru echiparea serie a automobilului cu un sistem de avertizare de nefolosire a centurii.

Pe langa cercetarea sigurantei pasagerilor Euro NCAP investigheaza si siguranta copiilor si pietonilor.Aceasta apreciere se face separat.La siguranta copiilor se pot obtine maximum 5 stele iar la pieton 4 stele.

In urma testarii a cinci automobile din clasa inferioara de preturi (7200..9000 €):

VW Fox ;Dacia Logan;Citroen C1; KIA Picanto; SMART Fortwo a rezultat:

Model Protectia pasagerilor Total Stele Protectia Siguranta

Crash frontal Crash lateral Avertizor centura puncte pietonului copiilor

VW Fox 13 14 1 28 4 nu s-a testat 4 stele

Citroen C1 11 14 1 26 2 2 3 stele

Smart fortwo 7 16 - 23 3 2 are 2 locuri

Dacia Logan 8 11 - 19 3 1 3 stele

KIA Picanto 7 12 - 19 3 1 4

Aprecieri pentru Dacia Logan:

Plusuri: Prelucrare buna;deservire simpla; Spatios; Portbagaj foarte mare;Suspensie acordata confortabil;Incalzire buna;scaune confortabile chiar si in spate.

Minusuri: Consum mare;la viteze mari directie fara sensibilitate;spatiu de franare mare;tetiere moi.

Siguranta pasiva interioara a automobilului are rolul de a feri pasagerii habitaclului de leziuni grave sau chiar mortale.Sistemele cele mai uzuale sunt centurile de siguranta cu detractor si airbagul in diverse variante (airbag pentru conducatorul auto si pasager,airbaguri laterale etc.).

Centura de siguranta si retractorul

Centura de siguranta are rolul de a mentine pasagerii unui autovehicul “in scaun”,in cazul unei coliziuni frontale cu un obstacol.Retractorul are rolul de a aseza centura de siguranta cu trei puncte de fixare,in cazul unei coliziuni ,strans pe corpul pasagerului.

In cazul unei coliziuni cu un obstacol rigid cu o viteza de 50 km/h centura trebuie sa absoarba o energie echivalenta cu energia caderii libere de la etajul 4 al unui imobil.In cazul unei centuri slabite , a tensionarii centuri si intarzierilor din mecanismul de derulare a centurii efectul protector al centurii este diminuat sensibil la viteze peste 40 km/h,intrucat exista posibilitatea lovirii capului de volan sau plansa bord.

Fig.1 Sistemele de retinere de siguranta interioare Fig.2 Graficul de actionare a sistemelor de siguranta

Fig.3 Retractor pirotehnic

Fig.4 Fazele de umplere a airbagului Fig.5 Airbagul lateral

Fig.6 Schema bloc a sistemului de siguranta interioara (PRS)

SISTEME DE DIRECTIE CU SERVOACTIUNE ELECTRICA

Cerintele impuse pana in prezent sistemelor de directie erau :

-Moment la volan cat mai mic la parcare ;

-O crestere armonizata a momentului la volan ,fara oscilatii perturbatoare ;

-Simtamant bun al pozitiei neutre la circulatie rapida;

-O informare inversa buna de la carosabil;

-O reactie prompta.

Fata de aceste cerinte a aparut altele noi:

-Consum de energie minimal:Un sistem hidraulic consuma la turatii mari ale motorului pana la 1 kW si cedeaza

la cremaliera doar 10 W.Ideal ar fi ca sistemul de directie sa consume energie numai in momentul virarii.

Fig.2 Variatia presiunii/curentului in functie de viteza

Placerea de a conduce include :

* Servoasistare la virare functie de viteza (fig.1);

* Amortizare activa;

* Revenire stabila :confort ;

* Raport de transmitere variabil :confort,siguranta.

* Moment de virare proportional cu acceleratia transversala ,

* Caracter sportiv :direct crestere intensa a momentului de virare;

* Caracter confortabil :moment de virare mic ;feed back redus.

Din punct de vedere al sigurantei active se impun trei functii:

Avertizarea conducatorului la stari dificile prin semnale haptice (ex.vibratii la volan);

Asistarea conducatorului auto prin integrarea in ESP;compensarea vantului lateral etc.

Prioritate asupra(override) conducatorului la evitarea unui impact ,corectarea traiectoriei.

Fig.2 Schema de principiu a servodirectiei electrice

1-Sensor de cuplu 2-Mecanismul de directie 3-Motor electric EC 4-Sensorul motorului

In fig.2 se prezinta schema constructiva a unei servodirectii electrice.

Fig.3 Schema constructiva a mecanismului de directie a unei servodirectii electrice

Fig.4 Mecanism de directie B

Fig.5 Servodirectie electrica

Fig.6 Variatia raportului unghi de bracare spate/fata la viteze mari si la parcare

Fig.7 Variatia parametrilor de viraj fara si cu directie spate

Fig.8 Amplasarea pe autoturism a sistemului de directie fata/spate CONTINENTAL

1-Regulator 2- Levier de ghidare cu actuator electric 3- baterie 4-sensorul unghiului de rotire a volanului

SISTEME DE

ANTIBLOCARE (ABS)![]()

In diagrama coeficient de aderenta utilizat ,φ functie de alunecare/patinare S,apare valoarea maxima a coeficientului de aderenta in limitele alunecarii cuprinse intre 0.1...0.3,respectiv intre 10..30 %. In tabela 1 se prezinta coeficientii de aderenta in functie de viteza,starea drumului si starea pneului.

TABELA 1

|

Viteza km/h |

Starea pneului nou/uzat profil min.1mm |

Starea carosabilului |

||||

|

uscat |

umed pelicula de apa Pentru a obtine un spatiu de franare minim,sistemul ABS regleaza presiunea din circuitul de franare ,astfel incat patinarea sa ramana in limitele de mai sus,respectiv in zona coeficientului de adrenta maxim. Prin evitarea blocarii rotilor apare al doilea avantaj si anume mentinerea unei forte de ghidare laterala pe pneu,care in conditiile rotilor puntii spate favorizeaza stabilitatea miscarii (evita derapajul) iar la rotile din fata favorizeaza mentinerea capacitatii de manevrare a automobilului in timpul procesului de franare. In cazul in care se controleaza,pe langa patinare,si alunecarea rotilor motoare, prin reglarea fortei de tractiune la roata motoare avem un sistem combinat ASR-ABS.Sistemul ASR are efectul unui diferential autoblocabil,in sensul ca permite transmiterea momentului motor la roata cu aderenta mai mare. Expresia patinarii este: S = (V - Vr)/V sau S= 1- wr/w unde V, este viteza centrului rotii (viteza automobilului); Vr,viteza periferica a rotii. w, viteza unghiulara a rotii corespunzatoare vitezei de translatie a automobilului; wr, viteza unghiulara a rotii. In mod corespunzator se defineste alunecarea : A = (Vr-V)/Vr sau A = 1 - w wr ; Controlul alunecarii se efectuiaza in functie de diferenta de turatie intre rotile motoare, in doua etape: -in prima etapa se reduce momentul transmis rotilor motoare prin reducerea unghiului de avans la aprindere (interventie la motor) sau prin interventie la clapeta de acceleratie (E-Gas); -in etapa doua,daca nu se micsoreaza diferenta de turatie intre rotile motoare,se introduce un moment de frânare prin cilindru receptor (sau camera pneumatica),la roata care are alunecarea mai mare. Aceste principii stau la baza sistemului de control a alunecarii (ASR): Din echilibrul rotii franate rezulta :

Cu expresia fortei de franare: X = *Z si cu cu expresia patinarii :

se poate stabilii in ipoteze simplificatoare (ex.in prima etapa se considera variatia vitezei automobilului ca fiind neglijabila si dependenta coeficientului de aderenta functie de patinare poate fi exprimata,in urma liniarizarii ,prin doua domenii). Fig.1 Diagrama coeficient de aderenta longitudinal/transversal functie de patinare relativa Domeniul stabil: respectiv: Domeniul instabil So < S <