Raport de

"OBŢINEREA, CARACTERIZAREA sI MODELAREA STRATURILOR CU PROPRIETĂŢI SPECIFICE

Autor:

Universitatea:

UNIVERSITATEA TEHNIC DIN

Studiul documentar supra obtinerii, caracterizarii si modelarii straturilor subtiri cu proprietati specifice

Grantul propus a avut ca obiective sa studieze si sa cerceteze procedeele de obtinere, caracterizare si modelare a straturilor subtiri cu proprietati specifice.

în ultimii ani, pe plan mondial s-au dezvoltat o gama de depuneri metalice care ofera solutii optime pentru diferitele probleme de uzare, coroziune, si tribocoroziune întâlnite în industrie. Aceste depuneri sunt numite în unele cercetari straturi speciale [1].

Din grupa straturilor cu proprietati speciale fac parte si straturile cu gradienti functionali. Materialele cu gradient functional se obtin prin depunerea succesiva de straturi de acoperiri. Aceste straturi asigura o modificare treptata a proprietatilor, pornind de la suprafata de lucru spre miezul pieselor, rezolvând astfel prin aceasta cerintele contradictorii impuse materialului [30].

Conceptul de gradient functional s-a introdus pentru a caracteriza modul in care se modifica proprietatile materialului plecând de la suprafata de lucru a pieselor spre miezul lor.

Tendinta prezenta in constructia de masini, de a asigura fiabilitatea unui utilaj, este conditionata în procesul de realizare a ei, de legatura care exista intre conceptie, materiale, tehnologii de executie si exploatarea unui produs.

Astfel, in zonele de suprafata trebuie sa existe straturi cu duritate ridicata. Este necesar ca straturile de suprafata sa aiba o aderenta scazuta fata de contrapiesa dar o puternica legatura (aderenta) fata de substrat. Cele prezentate mai sus justifica cerinta de a asigura o gradare a proprietatilor materialului pornind de la suprafata de lucru a piesei spre miezul ei si implicit introducerea notiunii de material cu gradient functional.

Un material cu gradient functional dispune, in general, de mai multe straturi (este multistrat) obtinute prin procedee tehnologice speciale care raspund la cerintele cuplei de frecare in care este utilizat.

In continuare, asa cum a fost prezentat si în rezumatul grantului propus, se va face un studiu de sinteza privind nivelul cercetarilor întreprinse pe plan national si mondial, care se va referi la:

fenomene mecano-fizice si chimice care au loc în cuplele de frecare (tribosisteme);

stadiul actual al metodelor de obtinere a straturilor subtiri;

stadiul actual al metodelor de caracterizarea a straturilor subtiri;

posibilitati de modelare cu element finit a tensiunilor remanente din straturile subtiri;

In general se poate aprecia ca structura unui produs cuprinde un ansamblu de tribosisteme. Tribosistemul sau cupla de frecare are de realizat mai multe functii, ca de exemplu: functia de frecare, de rezistenta la uzare, de rezistenta la deformatii plastice si functia de rezistenta la solicitari exterioare (figura 1). Rezistenta la uzare are in componenta sa mai multe tipuri de uzare: adeziunea, abraziunea eroziunea, fretajul, tribocoroziunea si oboseala straturilor superficiale (pitting).

Realizarea functiilor de catre tribosistem pres 626c21g upune alegerea corecta a materialelor si a tehnologiilor de tratare a suprafetelor.

Analiza modului de functionare a tribosistemlui conduce la alegerea materialului care sa prezinte anumite proprietati in volumul piesei (substrat) si altele specifice zonelor de suprafata pe care se realizeaza contactul.

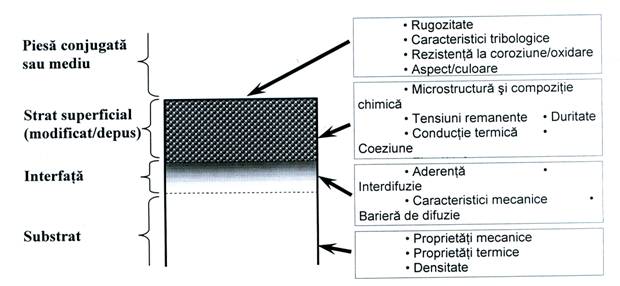

Figura 1- Tonele caracteristice ale unei piese si proprietatile aferente care pot fi controlate pentru a-i asigura performantele optime în functionare [2].

Analiza modului de functionare a tribosistemlui conduce la alegerea materialului care sa prezinte anumite proprietati in volumul piesei (substrat) si altele specifice zonelor de suprafata pe care se realizeaza contactul.

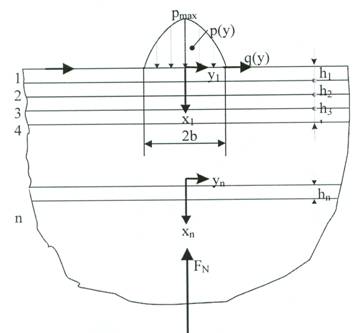

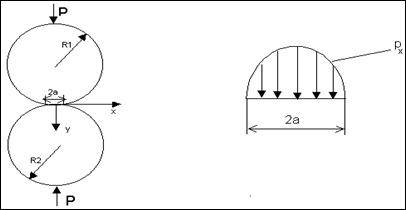

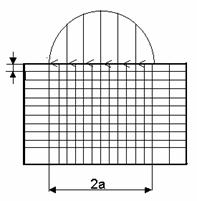

Pentru a analiza fenomenele mecanice se considera suprafata de contact dintr-o cupla de frecare (hertziana) încarcata cu o sarcina distribuita p(y) (fig.2).

Figura 2 - Schema de calcul a tensiunilor în substrat [1]

Semispatiul elastic este acoperit cu "n" straturi depuse printr-un procedeu tehnologic specific. încarcarea tangentiala pe suprafata de lucru este notata cu q(y). Acceptând sistemele de coordonate X 1.n; Y 1-n aferente fiecarui strat, se poate face un studiu referitor la distributia starii de tensiuni σx ; σy; txy corespunzatoare fiecarui strat în sistemul de coordonate aferent. Studiul se face în etape. Etapa 1 cuprinde studiul tensiunilor σx ; σy; txy pentru cazul încarcarii suprafetei de lucru cu sarcina p(y) iar relatiile de calcul depind de tipul cuplei de frecare analizat. Spre exemplu, pentru cazul contactului unui cilindru pe o suprafata plana si încarcari de tip p(y) cu o sarcina distribuita îi corespund tensiunile:

pe suprafata de lucru:

![]() (1)

(1)

în spatiu elastic:

![]() (2)

(2)

(3)

(3)

![]() (4)

(4)

unde b este semilatimea fâsiei de contact între cilindru si plan iar x este coordonata curenta masurata intr-un punct pe directia axei X;

Determinarea valorilor efective se face pentru fiecare zona corespunzatoare grosimii straturilor depuse h1.. .hn .

In etapa 2 se va stabili distributia tensiunilor σx ; σy; τxy date de încarcarea spatiului de contact cu forte tangentiale caracterizate de sarcina unitara q(y).Relatiile de calcul utilizate sunt de tipul:

![]() (5)

(5)

(6)

(6)

(7)

(7)

(8)

(8)

µ- coeficientul de frecare.

În etapa finala se aplica principiul suprapunerii efectelor celor doua tipuri de încarcari p(y) si q(y). Pentru aprecierea comportarii straturilor se va determina o tensiune echivalenta pe baza criteriului Von Mises cu relatii de tipul:

![]() (9)

(9)

Figura 3- Variatia tensiunii σMISES la acoperirea de încercare cu 1 sau 2 straturi; 1- strat TiN, 2- strat TiN/ Fe4N µ=0,6

Tensiunea Von Mises este considerata acea tensiune uniaxiala care corespunde energiei de deformare ca si aceea data de actiunea fortelor combinate care se aplica. In acest

fel se va studia distributia unei tensiuni de tip axial chiar daca starea reala din corpul analizat este multiaxiala si de forfecare.

Un astfel de studiu realizat[1] pune in evidenta ca prezenta fortelor tangentiale (forte de frecare) pe zona de lucru, are un efect important asupra distributiei tensiunilor in substrat, tensiunea maxima apare foarte aproape de suprafata si ca straturile de depunere (in cazul analizat TiN/Fe4N) actioneaza ca o bariera în situatia suprafetelor de lucru cu rugozitati.

Din studiul literaturii de specialitate rezulta ca în prezent exista mai multe metode de depunere a straturilor subtiri. Acestea se pot împarti în doua mari categorii: depunere chimica din vapori (CVD) si depunere fizica din vapori (PVD). Fiecare dintre aceste metode prezinta avantaje si dezavantaje.

Depunerea chimica din vapori

Aceasta metoda consta în trecerea peste suprafata pieselor metalice încalzite într-o camera etansa a unui amestec de gaze care contine elemente chimice ale stratului sub forma de compusi chimici volatili. La depunerea CVD stratul rezulta în urma reactiilor chimice complexe care au loc la temperaturi ale procesului donatorul de metal, gazele din amestec si suprafata metalica a piesei.[2,6]

Cu ajutorul tehnicii CVD se poate produce aproape orice tip de material, dar de cele mai multe ori sunt necesare temperaturi ridicate si uneori gaze toxice care sunt ulterior dificil de îndepartat. Conditiile care se impun substratului sunt ca structura acestuia sa nu se modifice ireversibil la temperatura depunerii, sa prezinte o rezistenta suficienta la coroziune fata de gazele utilizate în proces si sa fie compatibil cu materialul stratului.

Depunerea fizice din vapori

Straturile (1-10 µm) se obtin prin condensarea pe suprafata substratului a unor specii atomice sau moleculare aflate în faza de vapori. Procesele PVD pot fi împartite dupa metodele de formare a vaporilor primari în: procese de vaporizare (termice) si procese de pulverizare (cinetice). In timpul depunerii PVD materialul care urmeaza sa fie depus este vaporizat sau pulverizat, se amesteca cu un gaz si apoi se condenseaza din starea de vapori sub forma unui strat (film) subtire pe piese.

Cele mai utilizate tehnici de depunere PVD sunt: depunerea prin pulverizare magnetica (catodica), evaporarea termica si placarea ionica. Procesele de pulverizare ofera multe avantaje comparativ cu alte procedee PVD sau CVD, cum ar fi: îmbunatatirea uniformitatii straturilor subtiri, depunerea unor materiale refractare, depunerea unor filme izolatoare, tinte de dimensiuni foarte mici, depuneri fine, fara microparticule ca în cazul depunerilor în arc [3,4].

Din studiul literaturii au rezultat urmatoarele procedee de depuneri PVD: pulverizare în curent continuu, sistem dioda;

pulverizare în regim de radiofrecventa; pulverizarea în sistem magneton;

Dintre aceste tehnici în cadrul grantului se va utiliza pulverizarea cu sistem magnetron. În prezent exista trei tipuri de magnetron, în functie de "echilibrul" dintre câmpul magnetic al unor seturi de magneti interiori si exteriori într-o configuratie planara [15,16].

Elementele prin care se caracterizeaza calitatea depunerilor de straturi sau filme subtiri sunt: uniformitatea straturilor, rugozitatea suprafetelor, adeziunea stratului de substrat, compozitia straturilor subtiri si adâncimea acestora.

Pentru analiza chimica a straturilor se pot folosi urmatoarele metode: spectroscopie cu fotoelectroni, spectroscopia cu electroni Auger, spectrometria prin pulverizare ionica (ISS), spectroscopia de masa cu ioni secundari (SIMS), spectrometria cu infrarosu (IR) si spectrometria RAMAN.

Determinarea aderentei straturilor se poate face printr-o evaluare calitativa si cantitativa. Dintre metodele calitative se mentioneaza: metoda grilei si metoda prin încalzire si racire brusca (STAS 7293-65) si metoda prin îndoire.

încercarile cantitative pot fi clasificate în functie de solicitari; astfel vom avea: încercari de aderenta la tractiune, forfecare, cojire si zgâriere. Toate aceste metode sunt destructive. Recent s-au dezvoltat si metode nedistructive, dintre care mentionam: încercari de aderenta cu ultrasunete si metode termofizice si holografice.

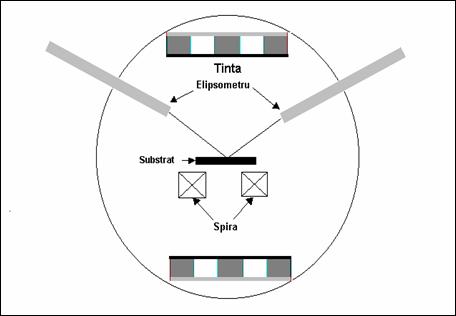

Pentru determinarea grosimii straturilor subtiri în cadrul cercetarilor experimentale se va folosi metoda elipsometrica, care este o metoda de investigatie optica nedistructiva. Tot cu aceasta metoda se vor putea determina constantele optice ale straturilor depuse, rugozitatea suprafetelor piesei sau interfetele straturilor. Metoda elipsometrica s-a folosit initial în industria microelectronicii si a nanotehnologiilor bazate pe procese fotonice. Datorita vitezei de masurare relativ rapida si preciziei ridicate elipsometria este utilizata numai în situatiile în care straturile sunt foarte subtiri si în cazul multistraturilor.

Utilizând tehnica de masurare cu ajutorul elipsometrului spectroscopic se poate realiza o analiza ex-situ, analiza facându-se dupa procesul de depunere si in-situ, analiza straturilor subtiri realizându-se în timpul procesului de depunere. Cele mai bune evaluari elipsometrice se fac pentru filmele subtiri, variind între 1 nanometru si 1000 nanometri, dar metoda este sensibila chiar si în cazul straturilor monoatomice.

Pot fi studiate straturi cu grosimi de pâna la maximum un micron.

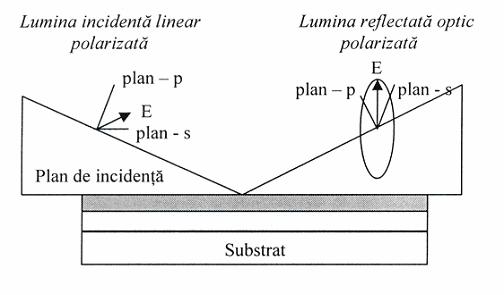

Figura 4- Schema definitorie a parametrilor elipsometrici

Principiul de lucru al elipsometriei este masurarea schimbarilor de faza care apar în polarizarea luminii monocromatice reflectate de un material. Fascicolul de lumina incident pe suprafata piesei este linear polarizat, iar dupa reflexie devine eliptic polarizat. Instrumentul de lucru masoara forma si parametrii elipsei detectate dupa reflexie - de aici denumirea de elipsometrie optica. [13,14,15,16].

Metoda elementului finit va fi utilizata pentru modelarea tensiunilor din straturile subtiri în vederea optimizarii tehnologiilor de depunere.

Tensiunile in straturile subtiri pot avea tei origini posibile: diferenta de temperatura în timpul depunerii intre strat si substrat (tensiuni termice); diferenta între caracteristicile micro structurale ale materialelor straturilor si substratului (tensiuni structurale sau tensiuni intrinseci) si mecanice, ca urmare a aplicarii unor forte pe piesele pe care s-au depus diferite straturi (tensiuni mecanice).

Din studiul literaturii de specialitate [19, 20, 21, 22, 23, 24, 25] rezulta ca exista un interes crescând pentru piesele pe care s-au depus straturi subtiri dure de un strat, doua straturi sau mai multe aranjate in diferite configuratii. Analiza tensiunilor si deformatiilor este foarte utila in explicarea comportamentului acoperire/substrat si pentru prevederea momentului de cadere a cuplului strat/substrat, moment care va sfârsii viata protectoare a filmului subtire. Optimizarea structurii multistrat consta in obtinerea diferitelor grosimi de straturi de materiale cu cele mai bune proprietati si constitue un obiectiv pentru analiza tensiunilor. Este foarte important ca înainte de depunere sa se poata investiga efectele grosimii diferitelor straturi, efectul raportului modelului Young strat/model Young substrat si a coeficientului de frecare asupra câmpului de tensiuni datorat unei distributii normale a presiunii si a unei forte tangentiale.

Combinatiile de straturi subtiri cu diferite caracteristici, obtinute cu diferiti parametrii de depunere sunt utilizati pentru aplicatii specifice.

In cadrul studiului tensiunilor se va utiliza programul de calcul cu element finit I-DEAS TM [34]. În cadrul modelului construit, filmul subtire aplicat se considera ca fiind conectat perfect la substrat. Localizarea tensiunilor de interes practic sunt cele aflate la suprafata acoperirii, precum si la interfetele dintre straturile depuse la interfata dintre stratul subtire si substrat.

Din studiul literaturii de specialitate au rezultat urmatoarele:

Pentru cercetarile experimentale se va utiliza

depunerea prin pulverizare catodica

reactiva în curent continuu, cu

utilizarea unui câmp magnetic neechilibrat, care este o tehnica

corespunzatoare pentru depunerea

de straturi subtiri de nitrura de crom.

Pentru caracterizarea straturilor subtiri se va utiliza tehnica spectroscopiei

RUTHERFORD (RBS) si elipsometria

care detecteaza compozitii similare ale straturilor

subtiri de CrNx.

Pentru obtinerea parametrilor optici în cazul Cr, CrN si Cr2N se va utiliza

elipsometria optica ex-situ, iar

pentru realizarea optimizarii stoichiometrice a straturilor

subtiri si timpul de

depunere se va folosi elipsometria in-situ.

Se vor crea modele pentru a

studia solutia analitic obtinuta prin teoria lui Hertz si

pentru a reproduce structura

straturilor subtiri de CrN si Cr2N depuse pe substrat de

otel (A2)

si aluminiu (2024 Al). Modelele

vor fi constituite pentru un singur strat si doua straturi.

Exista un interes crescand in industria producatoare de scule precum si in industria medicala pentru utilizarea filmelor subtiri de nitruri de crom datorita proprietatilor deosebite: duritate ridicata (1600 - 2000 HV), rezistenta buna la uzare, rezistenta buna la oxidare si in general rezistenta buna la coroziune, pret scazut. Filmele subtiri de nitruri de crom au in acelasi timp tensiuni mecanice mici astfel incat este posibila cresterea unor straturi groase precum si a unor straturi de compozitie diferita pe diferite substraturi cu tensiuni minime

In figura 1 se prezinta schema sistemului utilizat pentru depunerile de nitruri de crom. Camera de depunere folosita a fost o camera de vid foarte inalt, realizata din otel inox si prevazuta cu doi catozi de tip magnetron asezati fata in fata. Configuratia magnetronului folosit pentru producerea filmelor subtiri de nitrura de crom a fost de tipul II, cu doi catozi si camp magnetic neechilibrat. In cadrul prezentului experiment s-a utilizat numai un catod avand o tinta de crom de 150 mm diametru si o grosime de 6 mm de puritate 99.97 %.

Pentru cresterea ionizarii dincolo de catod s-a utilizat o bobina Helmholtz (cu 100 infasurari) plasata in spatele substratului pentru a modifica campul magnetic in camera si pentru a produce campuri magnetice mai mari si o mai buna concentrare a descarcarii in apropierea substratului.

Figura .1. Schema sistemului utilizat pentru depunerile de nitruri de crom

Depunerile de straturi subtiri s-au realizat dupa atingerea unei presiuni de 2x10-7 Torr in interiorul instalatiei, presiune obtinuta prin utilizarea unei pompe turbomoleculare de o capacitate de 1000 l/s si o pompa de vid grosier de 32 l/s.

S-a utilizat depunerea reactiva prin pulverizare utilizand o atmosfera mixta de Ar si N2. Cantitatea relativa de Ar si N2 a fost controlata in permanenta, iar presiunea totala a gazului a fost masurata cu un manometru.

Debitul de Ar in instalatie a fost stabilit la o presiune de pAr = 3mTorr iar in continuare s-a introdus gazul reactiv progresiv, pentru a obtine diferite proportii de Ar si N2.

In timpul cresterii debitului de N2 s-a inregistrat voltajul tintei in functie de debitul de azot, N2, utilizand un inregistrator in coordonate X - Y. Pentru depunerile de nitrura de crom s-au observat pe grafic doua varfuri, dupa cum se arata in Figura 2. Varfurile de tensiune sunt asociate cu formarea si depunerea de Cr2N si CrN pe substrat. Se presupune ca faza de compozitie stoichiometrica, ordonata, are o conducitvitate mai mare decat fazele dezordonate, nonstoichiometrice si deci se poate presupune ca varfurile de tensiune corespund compozitiilor aproximativ stoichiometrice de Cr2N si CrN. Un studiu suplimentar folosind diferite metode de investigatie este necesar pentru determinarea mai precisa a acestor varfuri.

Figura

2. Tensiunea in functie de debitul de azot pentru o tinta de crom, curentul de

descarcare 6A.

Filmele subtiri de nitruri de aluminiu au fost depuse prin metoda pulverizarii in camp magnetic neechilibrat folosind camera de vid descrisa anterior. Camera ofera posibilitatea utilizarii a doi catozi dar in cursul depunerilor de AlN s-a utilizat un singur catod. A fost utilizata bobina Helmholtz, asezata in spatele suportului substratului pentru a mari campul magnetic al plasmei in apropierea substratului si a creste ionizarea gazului in regiunea din apropierea substratului.

Substraturile au fost curatite inainte de depunere folosind instalatia ultrasonica in solutii de acetona si alcool metilic dupa care au fost uscate in curent de azot. Unele piese au fost curatite ulterior curatirii ultrasonice in camera de vid prin pulverizarea catodica a suprafetei piesei pentru 10 minute in urmatoarele conditii de pulverizare: 38mTorr presiunea argonului, curentul in bobina Helmholtz de 5 A, o tensiune a substratului de 900 V si un curent de 30 mA.

Cateva valori reflectand proprietatile mecanice ale filmelor subtiri sunt date in tabelele de mai jos. In Tabelul 1 sunt date: microduritatea Knoop, valorile fortei critice de aderenta precum si valorile aderentei de tip Rockwell "C" pentru cateva dintre piesele depuse cu filme subtiri pe substrat de otel de scule (A2). Se urmareste modificarea proprietatilor mecanice pentru diferite filme subtiri alcatuite din nitruri de crom pe otel de scule: film subtire de CrN, film subtire de Cr2N pe suport de otel. De asemenea pe filme alcatuite din doua straturi, primul de Cr care se depune pe substrat de otel si al doilea de CrN care se depune pe Cr, filme subtiri alcatuite din 8 straturi alternative de Cr/CrN avand la suprafata CrN, 8 straturi alternative de Cr/Cr2N avand la suprafata Cr2N, 8 straturi alternative de Cr2N/CrN avand la suprafata Cr2N, 8 straturi alternative de Cr/CrN avand la suprafata CrN. Valorile microduritatii reflecta media a trei masuratori efectuate cu o forta de 50gf.

Valori ridicate ale microduritatii s-au obtinut pentru piesa pe care s-au depus filme alcatuite din 8 straturi pentru care alterneaza Cr2N/CrN si unde stratul de la suprafata este de CrN. Cea mai mare forta critica de aderenta s-a obtinut pentru structurile realizate din 8 straturi Cr/CrN dar si pentru Cr/Cr2N. In urma cercetarilor experimentale trebuie stabilita configuratia optima atat ca si duritate cat si ca aderenta si rezistenta la uzura. Intercalarea diferitelor compozitii de straturi urmareste crearea unui suport mai bun pentru depunerile realizate.

In tabelul 2 se dau valori ale proprietatilor mecanice pentru diferite configuratii ale filmelor subtiri depuse pe substrat de aluminiu. Se observa valori mai mici ale microduritatii obtinute pentru aceste straturi datorita faptului ca aluminul este un metal mult mai moale.

Tabel.1. Piese depuse cu filme subtiri pe substrat de otel de scule (A2)

|

Piesa |

Film subtire |

Microduritatea Knoop (50gf) |

Forta critica de aderenta (kg) |

Aderenta tip Rockwell "C" |

|

M072597-1 |

CrN |

|

|

HF3 |

|

M072597-2 |

Cr2N |

|

|

HF5 |

|

M072697-3 |

Cr/CrN (2 straturi) |

|

|

HF2 |

|

M072897-4 |

Cr/CrN (8 straturi) |

|

|

HF1-2 |

|

M072897-5 |

Cr/ Cr2N (8 straturi) |

|

|

HF2-3 |

|

M072997-6 |

Cr2N/CrN (8 straturi) |

|

|

HF2 |

|

M072997-7 |

Cr/CrN (8 straturi, diferite grosimi) |

|

|

HF1-2 |

Tabel. .2. Piese depuse cu filme subtiri pe substrat de aluminiu (2024 Al)

|

Piesa |

Film subtire |

Microduritatea Knoop (50gf) |

Forta critica de aderenta (kg) |

|

M080597-1 |

CrN |

|

|

|

M080597-2 |

Cr2N |

|

|

|

M080697-3 |

Cr/CrN (2 straturi) |

|

|

|

M081197-4 |

Cr/CrN (8 straturi) |

|

|

|

M081197-5 |

Cr/Cr2N (8 substraturi) |

|

|

|

M081197-6 |

Cr2N/CrN (8 straturi) |

|

|

|

M081297-7 |

Cr/CrN (8 straturi, grosimi diferite) |

|

|

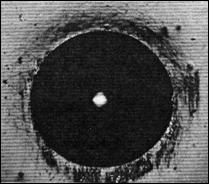

In figura 5 se dau microfotografiile urmelor lasate in urma incercarii de aderenta "Rockwell C", observandu-se foarte bine comportamentul unui film cu aderenta foarte buna (a) si cazul unui film subtire exfoliat (b).

Figura 5. Microfotografii ale urmelor lasate in urma incercarilor realizate pentru testul de aderenta "Rockwell-C": (a) cazul unui film subtire cu aderenta corespunzatoare; (b) cazul unui film subtire cu aderenta foarte slaba, filmul subtire se exfoliaza pe marginile urmei lasate de penetrator.

Filmele subtiri alcatuite din nitruri de aluminiu (AlN) confera numeroase proprietati pieselor pe care se depun, cum ar fi: rezistenta electrica ridicata (104 Ohm cm), duritate ridicata, conductivitate termica ridicata (275 W m-1 K-1) precum si o absorbtie scazuta a luminii in gama vizibila. Nitrura de aluminiu (AlN) este utilizata ca film subtire pentru multe aplicatii mecanice datorita duritatii ridicate, in aria semiconductorilor datorita proprietatilor sale de izolator precum si pentru acoperiri pe produse optoelectronice.

Filmele subtiri depuse au fost caracterizate folosind tehnicile de masuratori de difractie cu raze X, profilometrie si elipsometrie. Studiul profilometric s-a realizat cu ajutorul profilometrului Dektak care a permis calcularea grosimii filmului subtire si respectiv a vitezei de depunere.

Masuratorile elipsometrice s-au utilizat pentru obtinerea constantelor optice ale filmelor subtiri depuse. Valorile obtinute au fost comparate cu valorile date in alte lucrari de specialitate. Pentru achizitionarea datelor ex-situ s-a utilizat elipsometrul J.A. Woollam Co. WVASE care a realizat masuratori cu lungimi de unda variind intre 200 si 1700 nm cu un increment de 5 nm. S-au realizat masuratori pentru 3 unghiuri de incidenta 650, 700 si respectiv 750. Au fost realizate deasemenea masuratori elipsometrice in-situ folosind elipsometrul atasat camerei de depunere reglat la unghiul fix de 650. Constantele optice rezultate in urma masuratorilor in-situ au fost comparate cu rezultatele masuratorilor ex-situ.

Metoda elementului finit a fost utilizata pentru modelarea tensiunilor in filmele subtiri in vederea optimizarii tehnologiilor de depunere. Filmele subtiri sunt utilizate in mod obisnuit pentru imbunatatirea comportamentului tribologic a diferitelor piese.

Tensiunile in filmele subtiri pot fi, asa cum s-a aratata în prima parte: termice, intrinseci si mecanice.

Tensiunile termice in filmele subtiri sunt cauzate de diferentele dintre coeficientii de dilatare termica dintre substrat si filmul subtire. In cazul utilizarii temperaturilor scazute in timpul proceselor de depunere, aceste tensiuni termice sunt foarte mici si se pot neglija.

Tensiunile intrinseci se datoreaza diferentelor dintre caracteristicile filmului subtire si substrat, defectelor cristaline cum ar fi: defecte interstitiale, goluri, incorporarea unor particule de gaz, dislocatii. Analiza teoretica a tensiunilor intrinseci este dificila in prezent iar influenta acestor tensiuni este luata in considerare pe parcursul cercetarii actuale prin intermediul unor marimi mecanice ce caracterizeaza materialul substratului si a filmului subtire.

Tensiunile mecanice apar dupa depunerea filmelor subtiri si de cele mai multe ori sunt rezultate in urma contactelor tribologice dintre doua suprafete in miscare relativa una fata de alta, suprafete ce interactioneaza una cu cealalta si asupra carora se exercita o forta care preseaza cele doua suprafete. Forta are o componenta normala, reprezentand incarcarea si o componenta tangentiala reprezentand forta de frecare. Atat tensiunile cat si deformarile apar in material datorita acestor contacte. Materialul poate suferi fie o deformare elastica, fie plastica sub actiunea fortei aplicate.

In cazul deformarii elastice, deformarea este reversibila, iar intre tensiuni si deformari exista o relatie liniara. In cazul deformarii plastice, deformarea ramane in material chiar si dupa indepartarea fortei, astfel incat relatia dintre tensiuni si deformari este mult mai complexa. Daca nivelul de tensiuni in material depaseste valoarea critica, materialul poate sa se rupa datorita fortelor de intindere sau de forfecare.

Atunci cand aria de contact este mica si presiunea de contact este mare, corpurile sunt considerate ca se gasesc in contact hertzian. Prima atingere in cazul acestui tip de contact este punctiforma sau liniara, datorita carui fapt poarta denumirea de contact punctiform sau contact liniar.

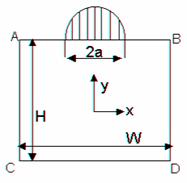

Contactul teoretic care se considera ca reproduce conditiile tribologice existente in conditii reale este contactul dintre doua corpuri de forma cilindrica. Problema tensiunilor care apar in aceast caz a fost rezolvata analitic de catre Hertz in 1882, cand ambele corpuri aflate in contact au fost considerate elastice in zona de contact. In aceasta situatie distributia presiunii normale este cea reprezentata in Figura 3.

Figura.3. Contact hertzian intre doua corpuri elastice si distributia de presiune in zona de contact dintre cele doua corpuri

Distributia de presiuni in contactul hertzian intr-un semispatiu considerat omogen cand se utilizeaza un penetrator cilindric si unul sferic este tratata pe larg in literatura de specialitate. Deformatiile la suprafata piesei si tensiunile care apar sunt identice cu cele care apar in situatia unei distributii hetziene de presiune. Formulele si solutiile analitice pentru campul de tensiuni elastice generat in cazul unor penetratori cilindrici si sferici in spatiul jumatate elastic au fost tratate teoretic de Hertz iar un set complet de probleme de contact mecanic a fost prezentat de Johnson.

Pentru calcularea tensiunilor de contact hertziene este considerat cazul distributiei normale de presiune aplicata in zona de contact.

Penetratorii cilindrici si sferici actioneaza pe suprafata piesei avand o distributie normala a presiunii. Se genereaza o distributie a starii de tensiuni care poate fi modelata in planul incarcarii cu ajutorul analizei cu element finit.

Pentru calculul cu element finit se utilizeaza un model bidimensional atat pentru penetratorul cilindric cat si pentru cel sferic. Expresia echivalenta pentru distributia de presiune in zona de contact poate fi scrisa atat pentru cazul cilindric cat si pentru cel sferic dupa cum urmeaza:

Distributia de presiune hertziana este transformata in forte normale echivalente care actioneaza in noduri.

Programul de calcul disponibil permite utilizarea in cadrul prezentei analize a unor elemente avand opt noduri. Pentru ca modelul elementului finit sa reproduca cat mai fidel starea hertziana de tensiuni este necesar ca acesta sa fie suficient de mare astfel incat marginile modelului sa nu resimnta influenta fortelor aplicate in punctul de contact. S-a determinat ca este necesar un model avand o latime de cel putin 30 de ori mai mare decat dimensiunea zonei de contact pentru a satisface conditia de mai sus. Marimea regiunii divizate in elemente este reprezentata in Figura 4.

(a) (b)

Figura. 4. (a) Zona de incarcare a modelului elementului finit, (b) Marimea modelului elementului finit

Atunci cand se considera si actiunea fortei de frecare, incarcarea echivalenta normala la fiecare nod pe latimea incarcarii este multiplicata cu coeficientul de frecare pentru a obtine forta tangentiala corespunzatoare. In acest caz, campul de tensiuni creat de combinatia dintre fortele normale si tangentiale nu este simetric relativ la axa normala la suprafata.

Modelul elementului finit este blocat la baza si pe margini pentru a preveni miscarile corpului rigid care pot sa apara datorita aplicarii fortei tangentiale.

Pentru a putea observa si analiza mai bine influenta grosimii fiecarui strat, divizarea modelului elementului finit este extrem de fina in zona filmului subtire si suprafetei substratului, precum si in zona de contact in filmul subtire si sub suprafata filmului subtire. Exista zone multiple cu diferite marimi de diviziuni considerate in cadrul analizei cu element finit, divizarile devenind din ce in ce mai mari si nesemnificative catre extremitatile modelului considerat. Diviziunile au fost create astfel incat sa se evite obtinerea unor elemente alungite pe o singura directie pentru a obtine cat mai bune rezultate in urma studiului.

Studiul a utilizat programul de calculul cu element finit IDEAST pentru rezolvarea modelelor care constituie obiectul acestui studiu.

In cazul modelului construit, filmul subtire aplicat se considera ca fiind conectat perfect la substrat. Localizarile tensiunilor de interes practic sunt cele aflate la suprafata acoperirii precum si la interfetele dintre filmele depuse si la interfata dintre filmul subtire si substrat.

Depunerea prin pulverizare catodica reactiva in curent continuu si utilizand camp magnetic neechilibrat s-a dovedit a fi o tehnica de succes pentru depunerea filmelor subtiri de nitrura de crom. Filmele subtiri depuse folosind aceasta tehnica au o buna rezistenta la uzura, duritate ridicata si adeziune buna. Depunerile utilizand aceasta tehnica permit un control relativ usor al procesului de crestere a filmelor subtiri.

S-au depus o mare varietate de configuratii de filme subtiri de CrNx utilizand aceasta tehnica, pentru temperaturi ale substratului coborate (<200°C). Prin schimbarea fluxurilor de azot pentru anumite caracteristici tensiune - curent se pot obtine diferite compozitii chimice intre crom pur si CrN. Utilizarea unui camp magnetic suplimentar determina cresterea densitatii plasmei in apropierea substratului.

Filmele subtiri de CrNx care au rezultat au fost caracterizate utilizand diferite tehnici de investigatie pentru a putea fi identificate cu mai mare precizie fazele si compozitiile straturilor depuse. In urma studiului s-a observat ca tehnica spectroscopiei Rutherford (RBS) si elipsometria detecteaza compozitii similare ale filmelor subtiri de CrNx acolo unde tehnica de investigatie folosind raze X este mai putin sensibila.

Cu ajutorul elipsometriei optice ex-situ s-au obtinut parametrii optici pentru Cr, CrN si Cr2N. Dupa stabilirea parametrilor optici acestia pot fi considerati in continuare ca parametrii de lucru in obtinerea unor filme subtiri identice. Se pot obtine filme de compozitie fixata prin realizarea optimizarii stoichiometrice a filmului subtire in timpul depunerii utilizand elipsometrului in-situ.

Pentru verificarea analizei folosind metoda elementului finit, s-a studiat comparativ solutia analitica obtinuta din teoria lui Hertz cu solutia obtinuta prin utilizarea modelului elementului finit pentru o piesa care nu a fost depusa si s-a observat o potrivire foarte buna intre rezultate.

In continuare s-au dezvoltat modele avand un singur film subtire depus pentru a verifica rezultatele folosind metoda elementului finit cu rezultatele publicate in cele mai recente reviste de specialitate pentru calculul folosind metoda elementului finit si pentru calculul analitic prin utilizarea coeficientilor Fourier.

S-au creat dupa metoda modelelor intiale, modele care sa reproduca structura filmelor subtiri de CrN si Cr2N depuse pe substraturi de otel (A2) si aluminiu (2024 Al). Modelele au fost constituite dintr-un singur film subtire si doua filme subtiri de compozitiile mentionate in cadrul lucrarii. S-a considerat atat actiunea fortelor normale cat si tangentiale si in urma studiului s-a putut indica marimea deplasarii sistemului film subtire/substrat sub o anumita incarcare, tensiunile von Mises, x y si xy la suprafata, in interiorul filmului subtire, la interfata film subtire/ substrat precum si la interfata dintre straturile de filme subtiri depuse. Starea de tensiuni x a fost investigata pentru filme subtiri de CrN pe substrat de otel (A2) precum si pe substrat de aluminiu (2024 Al), deasemenea pentru filme subtiri de Cr2N pe susbtrat de otel (A2).

S-au dezvoltat deasemenea modele constituite din doua straturi, film de CrN/Cr pe substrat de otel (A2).

In cazul tensiunilor x s-au gasit variatii mari in interiorul filmului subtire precum si la interfata pentru piesele care au o diferenta mai mare intre modulele Young intre film subtire si substrat. Piesele al caror raport intre modulele Young este mai mare au starea de tensiuni deasemenea mai ridicata.

A fost analizat comportamentul tensiunilor de forfecare txy la interfata film subtire/substrat. Tensiunile de forfecare au fost deasemenea cele mai mari pentru modelele cu cel mai ridicat raport intre modulele Young. Tensiunile de forfecare la interfata film subtire/substrat au fost mai mari in situatia modelelor alcatuite din doua straturi.

Utilizarea elementului finit se dovedeste a fi foarte utila in predictia comportamentului filmului subtire inaintea depunerii in vederea proiectarii si optimizarii configuratiei potrivite de structura multistrat care ofera cel mai bun comportament in functie de aplicatia specifica.

In cadrul experimentelor efectuate s-au realizat depuneri de filme subtiri de nitruri de aluminiu prin pulverizare catodica reactiva. Cu ajutorul masuratorilor cu difractie cu raze X precum si cu ajutorul elipsometriei optice s-au determinat cele mai bune conditii de depunere a compozitiei stoichiometrice de AlN. Cu ajutorul elipsometriei ex-situ s-au determinat constantele optice ale filmelor depuse si s-au comparat rezultatele obtinute cu rezultatele oferite de alti cercetatori. Masuratorile elipsometrice ex-situ au avut deasemenea o buna corelare cu rezultatele obtinute utilizand elipsometria in-situ. Stabilirea parametrilor optimi de depunere face posibila utilizarea elipsometrului in-situ pentru cresterea filmelor subtiri identice in eventualitatea necesitatii reproducerii constante a proceselor de depunere.

Director de proiect :

|