STANDUL CU RULOURI

1. Studiul standului cu rulouri.

Aspecte generale

Standurile utilizate in cadrul metodelor de diagnosticare a automobilului pot fi:

- standuri cu banda (fig.1.a)

- standuri cu rulouri

La randul lor standurile cu rulouri pot fi:

- standuri cu un singur rulou - simplu (fig. 1.b);

- jumelat (fig.1.c);

- standuri cu doua rulouri - simple (fig.1.d);

- jumelate (fig.1.e);

Fig.1

Cele mai raspandite standuri sunt cele cu doua rulouri jumelate, una din perechile de rulouri avand un arbore comun pe care se monteaza elementele de franare.

Pentru diagnosticarea automobilelor cu tractiune multipla, la fiecare punte motoare se prevede cate o pereche de rulouri jumelate care nu sunt incarcate din exterior ci au o miscare libera.

Proiectul de fata are ca obiectiv proiectarea unui stand pentru testarea autovehicolelor 4x2 sau 4x

Analiza diagnosticarii pe standuri cu rulouri

Pe standuri cu rulouri se poate simula un anumit parcurs sau sa poate determina direct puterea maxima la roata care se compara cu puterea minima admisibila la roata.

Aprecierea gradului de informabilitate se va face stabilind in primul rand, masura in care standul poate reproduce eforturile reale ca marime si variatii.

Bilantul de putere la rotile motoare ale unui autovehicul se exprima astfel:

Prd = Prul + Pa ± Pd ± Pp;

unde:

Prd - puterea la rotile motoare in timpul rularii pe drum;

Prul - puterea necesara pentru invingerea rezistentelor la rulare;

Pa - puterea necesara pentru invingerea rezistentei aerului;

Pd - puterea corespunzatoare rezistentelor le accelerare sau decelerare;

Pp - puterea corespunzatoare urcarii sau coborarii unei pante;

Puterea necesara pentru invingerea rezistentelor la rulare are expresia:

Prul

= f ∙Gr ∙ cos ![]() [KW];

[KW];

unde:

f - coeficientul de rezistenta la rulare;

Gr - greutatea autovehiculului repartizata pe roata [N];

- unghiul pantei in radiani;

v - viteza masinii in Km/h.

Coeficientul de rezistenta la rulare depinde de pneu, iar pentru acelasi pneu, depinde de drum. In functie de acest din urma factor, coeficientul de rezistenta la rulare variaza in limite foarte largi (0,01…0,3). Pe standurile de incercare s-a constatat experimental ca acest coeficient are valori cuprinse intre 0,026…0,028. Aceasta diferenta se datoreaza nu numai naturii diferite a suprafetei rulourilor fata de suprafata drumurilor, ci si faptului ca pe ruloare deformatia pneului e mai accentuata.

Pe de alta parte, la incercarile de stand lipsesc rezistentele pantei si aerului, iar rezistentele la demaraj se limiteaza numai la efectul inertiar al maselor in miscarea de rotatie ale autovehicului la care se mai adauga acelasi efect al maselor rotitoare ala standului. In plus in conditii de stand lipsesc rezistentele de rulare a puntii de rulare .

Toate acestea fac ca simularea conditiilor de drum pe stand sa reprezinte un oarecare grad de aproximare, iar rezultatele inregistrate in timpul diagnosticarii sa se abata de la valorile reale. Acest lucru poate fi corectat prin acordarea unui cuplu rezistent la roata, creat in elementul de franare, care sa tina cont de rezistentele ce nu exista in conditii de stand fata de rulajul in palier:

Druls = Rruln + Rdt + Ra

precum si cele ce apar suplimentar

Rds + Rfr;

adica puterea elementului de franare trebuie sa fie egala cu :

Pf = DPruls + Pruln + Pdn +Pdt +Pa – Pds – Pfr

unde:

DPruls —diferenta de putere la rulajul rotilor motoare pe ruloul fata de drum;

Pruln – puterea consumata corespunzatoare rulajului rotilor de motoare;

Pdn – puterea corespunzatoare demarajului rotilor nemotoare;

Pdt – puterea corespunzatoare demarejelor maselor pe miscare de translatie ale autovehicolului;

Pds – puterea necesara accelerarii maselor rotitoare ale standului;

Pfr – puterea consumata de frecarile in mecanismul standului;

Dezvoltand ultima relatie:

![]()

Unde:

fs – coeficient de rezistenta la rulare pe rulou

fd – coeficientul de rezistenta la rulare pe drum

Gam – greutatea repartizata pe puntea motoare

Gan – greutatea repartizata pe puntea nemotoare

Jn – momentul de inertie al rotilor nemotoare

a – acceleratia medie a masinii

Ga – greutatea totala a autovehicolului

K – coeficientul aerodinamic al autovehicolului

v – viteza

Jr – momentul de inertie al tuturor maselor rotitoare ale standului, redus la axa rotilor franate

Rs – raza rulourilor

In concluzie, incercand frana sau altfel spus variind momentul de franare p 757g67h utem simula deplasarea autovehiculului in anumite conditii de drum,. Acest lucru impune echiparea standului cu echipament de franare- “incarcarea” bazat pe o frana electrica de tipul generator echipata cu dispozitive de reglaj. Conditiile de drum sunt aproximate prin programarea sistemului de reglare astfel ca acesta sa simuleze rezistentele la inaintare reale. Masuratorile de drum ale momentului si turatiei ( eventual al presiunilor si temperaturilor) sunt realizate cu reductor tensoelectric, respectiv tahometru generator si inregistrate simultan pe banda magnetica sau alte suporturi. Apoi printr-un montaj adecvat banda furnizeaza semnale (prin amplificatoare) la sistemele de reglaj ale dinamometrui si motorului autovehiculului de incercat pentru a regla (comanda) semnalele de reactie( ale turatiei si momentului) primite de la dinamometru. Un aparat tensometric de masurare a momentului de la dinamometru furnizeaza semnale de moment in timpul acceleratiei deoarece include si momentul de inertie al maselor rotitoare ale dinamometrului.

Stabilirea directa a puterii efecive Per este o operatie de precizie nu tocmai ridicata deoarece rezultatele sale depind de o serie de factori a caror masurare exacta nu este posibila:

Per = cf ∙ ce ∙ tr ∙ Pen;

Astfel puterea efeciva nominala a motorului Pen ( inscrisa in fisa tehnica, poate suferi reduceri initiale de fabricatie (acceptate deliberat prin documentele de receptie), precizate prin factorul cf, a carui valoare poate cobori pana la 0,95.

In decursul exploatarii normale, puterea motorului scade in mod obisnuit (factorul ce) intre0,85-0,9, iar in transmisie se pierde o cantitate de energie, randamentul transmisiei tr avand valori intre 0,88- 0,92 la autoturisme.

Asadar:

Per = (0,65…0,78)Pen

Adica la un automobil cu stare tehnica corespunzatoare, la roata ajunge din puterea nominala doar cota precizata de relatia de mai sus si daca ceea ce se determina pe standul cu rulouri nu se incadreaza intre aceste limite iar transmisia se afla in stare buna, este necesara o disgnosticare pe elemente.

De regula uzinele constructoare indica puterea nominala, regimul de viteza la incercarea motorului pe standul cu rulouri, etajul schimbatorului de viteze (de regula cel mai inalt) si valoarea minima (limita) a puterii la roata.

Principiul de masurare al puterii este urmatorul: se aduce cutia de viteze in priza directa; se tureaza motorul pana la obtinerea turatiei nominale si mentine la aceasta turatie; se franeaza treptat rolele pentru a pune astfel motorul sub sarcina; in timp ce se franeaza rolele standului. Se apasa pedala de acceleratie pentru a mentine turatia nominala a motorului; in momentul in care turatia motorului numai poate fi mentinuta la valoarea nominala, adica atunci cand orice incercare de a mari forta de frecare duce la scaderea turatiei motorului, fara posibilitatea restabilirii turatiei cu ajutorul clapetei( pedalei ) de acceleratie, se citeste puterea efectiva la roata pe indicatoarele standului.

Relatia de calcul a puterii este:

![]() KW];

KW];

unde:

Pef – puterea efectiva la roata;

F – forta de tractiune;

v – viteza automobilului;

Standul “citeste” forta de tractiune (momentul de franare) si viteza automobilului ( turatia rolelor standului) “calculeaza” puterea la roata cu ajutorul minicalculatorului cu care este dotat si afiseaza puterea la roata Pef. Pentru determinarea consumului de combustibil se aduce automobilul la vitezea economica, se comanda trecerea combustibilului spre carburator prin dispozitivul de determinare a consumului, se contorizeaza parcursul in conditii de simulare a reglajului pe sosea.

Dupa “parcurgerea” unui kilometru se citeste consumul direct in litri/suta de kilometric .Functie de abaterea consumului determinat fata de cel indicat de firma constructoare, se trag concluziile privind reglajul motorului si a starii de uzura.

Determinarea patinarii ambreajului pe standul cu rulouri se bazeaza pe faptul ca raportul intre viteza de deplasare si turatia motorului este constanta, indiferent de valoarea turatiei sau vitezei:

V/n = 0,377 ∙ rr / It

unde:

V – viteza automobilului;

Rr – raza de rulare a rotii;

It – raportul total de transmitere in treapta de viteza respectiva;

n – turatia motorului pentru viteza de deplasare v;

Raza de rulare se deduce din raza geometrica a pneului cu relatie:

rr = 0,9 ∙ r

Facand

raportul intre turatiile si vitezele corespunzatoare, se compara cu constanta  ; diferitele inregistrate, indica o patinare

partiala a ambreajului.

; diferitele inregistrate, indica o patinare

partiala a ambreajului.

2. Obiectivul proiectului

Se va proiecta un stand cu rulouri destinat echiparii unitatilor auto-service. Standul va asigura diagnosticarea autovehicolellor 4x2 (fata/ spate) 4x4 (cu tractiune integrala permanenta sau facultativa) din clasa autoturismelor / microbuzelor ( maxim 8 locuri) si autovehicule de transport de capaciate mica.

Se va asigura determinarea puterii efective la roata si determinarea patinarii ambreiajului in primul rand, cu posibilitatea obtiunii pentru echiparea standului pentru determinarea consumului de combustibil.

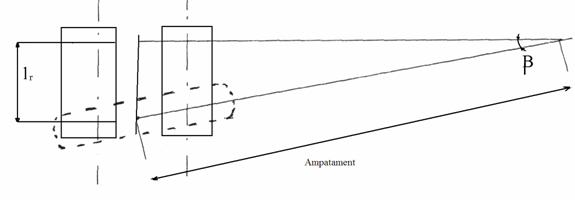

Standul va permite starea autovehiculelor 4x4 de diferite tipuri si deci cu diferite ecartamente si de asemenea cu diferite ampatamente.

Valorile extreme ale ampatamentului si ecartamentului se vor stabili in urma studiului de nivel ce va lua in considerare automobile purtand marci diferite, de diferite gabarite si puteri.

Se vor analiza particularitatile incercarii autovehiculelor 4X4 .

3.Calculul standului

3.1.Studiu de nivel

Pentru stabilirea dimensiunilor de gabarit si a incarcarii standului s-au cules cateva date a caror analiza este redata in cele ce urmeaza.

Au fost selectate autovehicule purtand diferite marci si apartinand diferitelor clase, obectivul proiectului fiind proiectarea unui stand care sa asigure incercarea unei game variate de autovehicule, pornind de la cele de mic litraj cu dimensiuni reduse si greutate mica pana la automobile din clasa superioara, echipate cu motoare puternice si automobile cu tractiune integrala permanenta sau facultativa.

Rezultatele studiului de nivel (tabelul 1) sunt urmatoarele :

- ampatament minim : 2280 [mm]

maxim : 3320 [mm]

valoarea medie : 2637 [mm]

pentru automobilele 4x4: maxim : 2950 [mm]

minim : 2600 [mm]

- ecartament minim : 1320 [mm]

maxim : 1845 [mm]

valoarea medie : 1540 [mm]

- greutatea pe punte minim: 306 Kg

maxim : 1251 Kg

valoarea medie : 734,9 Kg

- puterea motorului minim : 30 KW

maxim : 210 KW

valoarea medie: 73,69KW

- turatia nominala maxim: 6250 rpm

minim: 3800 rpm

valoarea medie: 5116 rpm

Standul proiectat va avea un ampatament variabil cuprins intre limitele :

A=24003000 mm

Latimea rulourilor si distanta dintre acestea se vor alege astfel incat sa permita incercarea autovehiculelor cu ecartament cuprins intre :12501050 mm.

Greutatea pe care vor trebui sa o suporte rulourile : Gmax=2000 Kg.

3.2.Analiza si stabilirea dimensiunilor principale

Diametrul rulourilor

Diametrul ruloului este parametrul dimensional caracteristic al standului. Acesta se determina valoric din conditia obtinerii unei rezistente minime la rostogolirea pneului pe rulou, rezistenta care este si asa sporita ca urmare a deformatiei mai accentuate a pneului pe rulare.Din acest motiv unele firme recomanda ca in timpul incercarii pe stand presiunea din pneu sa fie marita cu 50% la autoturisme.

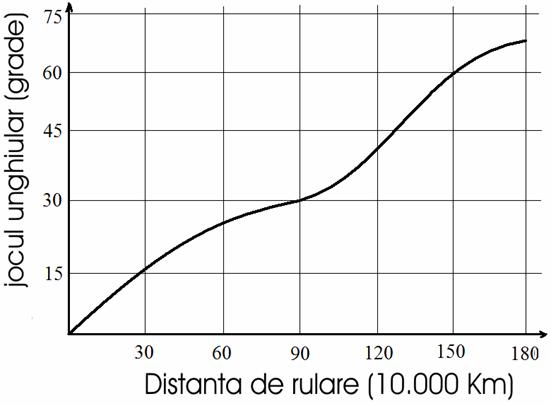

Cu cresterea diametrului rulourilor pierderile la rulare scad, dar cresterea e limitata de factori de ordin constructiv si mai ales de costul global al instalatiei, asa cum se vede si din graficul din figura 1, in care se arata cresterea cheltuielilor de productie si instalare in functie de diametrul ruloului.

De

aceea raza ruloului se poate determina empiric [5] cu relatia :![]() ;

;

unde : ![]() - raza ruloului ;

- raza ruloului ;

![]() - raza rotii ;

- raza rotii ;

Valori limita : ![]() = 100500 mm.

= 100500 mm.

Dimensiunile rotilor in constructie radiala pentru autoturisme si autoutilitare sunt cuprinse intre limitele :

125 SR 12165 SR 15

latimea sectiunii maxime : 127172 mm ;

diametrul exterior : 510646 mm ;

raza statica : 230295 mm ;

: 236330 mm ; pentru super balon

raza de rulare medie

rrm = 0,94 ∙ rstm = 0,94 ∙ 283 = 266 mm;

raza ruloului:

rs = (0,4 0,6) ∙ rrm = 0,6 ∙ 266 = 160 mm

Se adopta: rs = 170 mm;

Deci diametrul ruloului va fi ds = 340 mm.

Fig 1

Distanta de montaj intre axele rulourilor

Distanta de montaj intre axele rulourilor influenteaza stabilitatea autovehiculului pe stand in timpul incercarilor, precum si usurinta iesirii sale de pe instalatie.

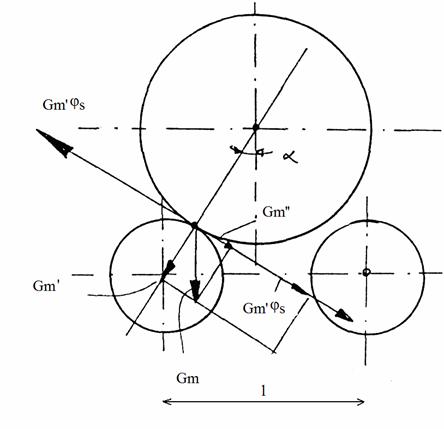

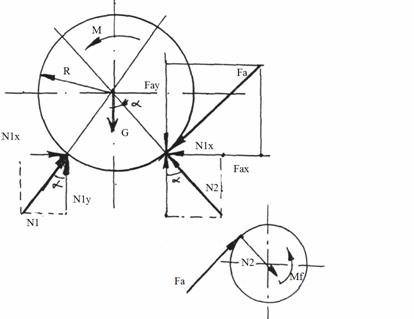

Aceasta distanta se determina din conditia de evitare a patinari rotii motoare a masinii pe ruloul (blocat) standulului atunci cand se incarca frana, sau la iesirea de pe stand, cand ruloul e blocat. (vezi fig. 2.).

Fig. 2

Gm - greutatea repartizata rotii motoare;

Gm', Gm' - componentele greutatii Gm

s - coeficient de aderenta cu ruloul

fs - coeficient de rezistenta la rulare pe rulou

Trebuie indeplinita conditia:

Gm' s Gm' ∙ f + Gm'

- adica:

Gm ∙ cosα ∙ φs ≥ Gm ∙ cosα ∙ f + Gm ∙ sinα

s ∙ cos ≥ cos ∙ f + sin

s ≥ fs + tg

- din considerente geometrice rezulta:

![]() ;

;

- la limita:

s = f + tg

tg s - f;

de unde rezulta:

;

;

Conditia de aderenta arata ca unghiul trebuie sa fie cat mai mic, in timp ce conditia de stabilitate impune o valoare cat mai mare astfel existand posibilitatea iesirii automobilului de pe stand in timpul incercarilor.

Iesirea inoportuna de pe stand este evitata cand este franat ruloul posterior, si de aceea la standurile la care este franat ruloul anterior se impune ancorarea automobilului pe stand , sau la plasarea unor cale la rotile motoare.

Daca se realizeaza o distanta intre rulouri suficient de mare pentru a evita iesirea de pe stand accidental in timpul incercarilor, apar dificultati in momentul incercarii de a parasi standul (unghiul este mare). Pentru evitarea acestei situatii unele standuri sunt prevazute cu cric pentru ridicarea rotilor simultan cu blocarea rulourilor.

Fig. 3

Fig. 3

In practica proiectarii standurilor cu rulouri, distanta dintre axele ruloului se determina empiric cu relatia:

![]()

rezulta:

l = 2 70 = 428 mm

Verificarea indeplinirii conditiei de aderenta (la iesirea de pe stand):

pentru raza de rulare minima rrmin = 218 mm

![]()

![]()

deci daca se asigura φs ≥ tgα + fs ≥ 0,66 + 0,028 adica φs ≈ 0,7, atunci conditiile de aderenta sunt indeplinite si de rotile cu raze mici.

pentru raze mari: rmax = 330 mm, rezulta:

tgα = 0,47;

tgα φs-fs;

rezulta φs ≥ tgα + fs ≥ 0,47 + 0,028 = 0,5

fs = 0,026 0,028; [5]

Pentru a asigura coeficientul de aderenta dorit, suprafetei rulourilor i se acorda o atentie speciala. Aceasta poate fi striata, acoperita cu bazalt, beton sau materiale sinetice care asigura o buna aderenta chiar in cazul pneurilor uzate sau umede.

Avand in vedere distanta relativ mica intre rulouri, pentru o buna stabilitate in timpul incercarilor, se ia standul proiectat se va frana ruloul posterior.

De asemenea va fi prevazut cu dispozitiv de ridicare a rotii simultan cu blocarea rulourilor pentru usurarea accesului pe stand si iesirii de pe stand avand in vedere gama variata de raze de rulare luata in considerare, si faptul ca prima pereche de rulouri va trebui trecuta de puntea fata in cazul 4X2 spate, pentru ca puntea spate, si rotile puntii spate sa fie franate posterior

Latimea ruloului

Din analiza datelor rezultate in urma studiului de nivel efectuat, ecartamentul autovehiculelor ce pot fi incarcate pe stand este cuprins intre:

E = 1250 1950 mm;

Fig. 4

a = Emin - b = 1250 - 20 = 1230;

Se adopta a = 850 mm;

L = Emax + B = 1950 + 20 = 1970 mm

Se adopta L = 2100 mm;

![]() mm

mm

*Obs.: s-au adoptat valori mai mici pentru a, respectiv mai mari pentru L, pentru usurarea accesului ( ghidarii la accesul pe stand).

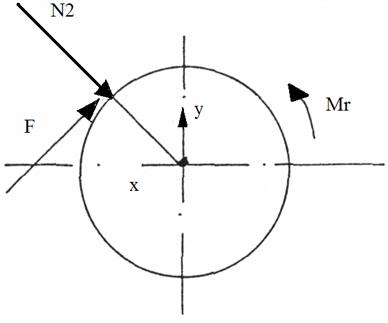

3.3 Analiza aderentei in timpul incercarilor pe standul cu dimensiunile

precizate in paragraful anterior si ruloul posterior franat.

Se va analiza aderenta in timpul incercarii, avand in vedere ca forta de aderenta este diminuata ca urmare a repartizarii greutatii puntii motoare pe cele doua rulouri, iar de franat se franeaza unul singur.

Se considera un regim stabilizat (constant) cum ar fi de exemplu masurarea puterii efective, cand inca mai poate fi mentinuta turatia nominala.

Se neglijeaza rezistentele la rulare, lucru acoperit, intrucat intreg momentul trebuie echilibrat de forta de aderenta.

Fig. 5

Echilibrul fortelor:

y: N1 ∙ cosα + N2 ∙ cosα - G - Fa ∙ sinα = 0;

x: N1 ∙ sin - N2 ∙ sin - Fa ∙ cos

M - Fa ∙ R = 0;

![]()

![]()

;

;

Conditia de aderenta, in aceste conditii:

![]()

adica:

![]()

Deci indeplinirea acestei conditii este conditionata de valoarea momentului de franare Mf.

In continuare se va evalua momentul de franare in cazul unor incarcari extreme (acoperitoare).

Simularea rularii unui autovehicul cu Ga = 1500 Kg in priza directa, cu viteza de 100 Km/h, pe drum asfaltat, cu o panta de 5%.

- rezistenta aerului:

![]() N

N

K = 0,03 0,09 pentru autoturisme;

- rezistentele la rulare:

Rr = f ∙ Ga ∙ cos = 0,02 ∙ 1500∙ 9,8 ∙ cos5° = 293 N

f = 0,018 0,02

- rezistenta la demaraj:

![]()

unde:

δ = 1.5 pentru autoturisme in priza directa;

a = dv/dt = 0,8 1,2 m/s2 pentru autoturisme in priza directa;

- rezistenta totala:

R = Ra + Rr + Rd = 3595 N;

![]()

![]()

Inlocuind in conditia de aderenta, considerand chiar un autovehicul cu greutate mai mica si o raza minima a rotii pentru care: tg

Avand in vedere aproximarile acoperitoare facute se poate trage concluzia ca nu apar probleme de aderenta.

La masurarea puterii maxime:

- momentul la roata:

unde:

nn - turatia nominala;

i0 - raportul in transmisia centrala;

Conditia de aderenta se poate scrie:

unde:

![]() 0,85 3,0 KW/KN - autoturisme cu capacitate mica;

[7]

0,85 3,0 KW/KN - autoturisme cu capacitate mica;

[7]

![]() 3,7 9,2 KW/KN - autoturisme cu capacitate mare;

[7]

3,7 9,2 KW/KN - autoturisme cu capacitate mare;

[7]

unde:

Ga - greutatea totala a autovehiculului;

R - raza de rulare

0,65 - a fost introdus pentru a determina aproximativ greutatea pe puntea motoare;

De aici rezulta ca aderenta este asigurata pentru dimensiunile standului, pentru marimile rotilor luate in considerare.

Reactiunea in lagarele rulourilor

Fig 6

In regim constant ( = ct.), neglijand rezistentele la rulare:

y - N2 ∙ cos + F ∙ sin

x + N2 ∙ sin + F ∙ cos

F ∙ r ∙ s - M ∙ f = 0

Reactiunea:

![]()

unde:

rs - raza ruloului;

φ - coeficient de aderenta;

F - forta tangenta la rulou;

Rezulta:

![]()

Introducand N2 rezulta:

![]()

G -

greutatea pe puntea motoare![]()

![]()

KR - momentul la roata;

unde:

Pr - puterea la roata

Pen - puterea efectiva

0,78 - cota maxima din puterea nominala care ajunge la roata

nn - turatia nominala

itr - raportul de transmitere

Din analiza datelor de nivel: Gmax = 1251 Kg

Din

[7], ![]() pentru

autoturisme cu capacitate mare.

pentru

autoturisme cu capacitate mare.

Considerand ca greutatea puntii motoare este 65% din greutatea totala Ga rezulta:

![]()

Rezulta Rmax:

![]()

Adaugand greutatea proprie a ruloului (acoperitor):

![]()

deci: Rmax = Rmaxo + GR = 6554,7 + 1251 = 7844,7 N

Calculul arborilor ruloului

Incarcarea ruloului:

Fig. 7

a = 90 mm; se adopta constructiv.

RA,B,C,Dv max = N2/2 a + l - c /(2a + l)

MA,B,C,Dv max = N2/2 a + l - c a /(2a + l)

In cazul cel mai favorabil, cand pneul calca pe marginea ruloului (aproximatie foarte acoperitoare), se admite c = 10 mm

Fmax = N2 · φ

Momentul de torsiune maxim in arborele cel mai solicitat:

Mtmax = F · rs = N2 · φ · rs

Momentul incovoietor maxim:

S-a admis acoperitor

![]()

Rezulta ca atunci cand se franeaza rulourile cu momentul maxim permis de aderenta, solicitarea principala este torsiunea si se calculeaza momentul echivalent cu teorema a III-a de rezistenta.

![]()

Diametrul arborelui:

σai = 40 60 N/mm2, solicitare alternanta simetrica OL 60

In paragraful anterior s-a estimat:

Rmax = 7805,7 N;

Rmax = N2 ∙ ![]() (paragraful anterior);

(paragraful anterior);

Rezulta: ![]() mm;

mm;

Se adopta d = 50 mm.

Verificarea la oboseala a arborelui (la regimul constant considerat) [4]

La arborii solicitati la incovoiere si torsiune, coeficientul de siguranta se determina cu relatia:

unde: c , c : coeficicienti de siguranta la incovoiere respectiv torsiune;

unde: - 1rezistenta la oboseala la incovoierea prin ciclu simetric,

- 1 = 270 N/mm2, OL 60;

N/mm2

N/mm2

unde:

c = 294 314 ; [N/mm2]

m = 0 - tensiunea medie;

k - coeficient de concentrare a eforturilor unitare;

m - coeficient dimensional;

γ - coeficient al calitatii suprafetei;

k < 1,5, pentru

materialul ales si ![]()

m = 0,7 - pentru otel carbon

= 0,8 - pentru rectificare bruta

unde:

= 190 N/mm2 - rezistenta la oboseala prin ciclu pulsant de rasucire;

c = 300 N/mm2 - limita de curgere tangentiala;

v m  N/mm2;

N/mm2;

Arborele intermediar

Fig 8

Conform diagramei momentului de torsiune din fig. 7, arborele intermediar este incarcat de momentul:

![]() N2;

N2;

N2max = 6300 N

Mtmax = 0,068 ∙ 6300 = 428,4 N ∙ m

Diametrul arborelui intermediar:

a ![]() = 150 250

daN/cm2 [4];

= 150 250

daN/cm2 [4];

Se adopta di = 40 mm din considerente constructive

Pentru acest diametru se adopta o canelura

8 X 36 X 40 STAS 1768 - 68

Se verifica arborele, cu diametrul de fund al canelurii:

N/mm2

N/mm2

pentru OL 60, at - pentru solicitare pulsanta:

at = 62 94 N/mm2.

Calculul canelurii arborelui intermediar

S-a adoptat canelura 8 X 36 X 40 STAS 1768 - 68

verifcare la strivire.

![]() N/mm2

N/mm2

as = 68 98 N/mm2

Verficarea la forfecare:

![]() N/mm2

N/mm2

af = 62 94 N/mm2;

unde:

l - lungimea minima de contact a canelurii

S-a prevazut imbinarea canelata pentru facilitarea montarii si anularea eventualelor erori de amplasare a cadrului rulourilor.

Arborele pentru cuplarea la frana

Se adopta diametrul df = 45 mm, si se veifica la torsiune:

N/mm2;

N/mm2;

a = 62 94 N/mm2 , OL 60 - solicitare pulsanta;

Alegerea cuplajelor arborelui intermediar si de cuplare la frana

Pentru compensarea erorilor de montaj si imperfectiunii executiilor se apeleaza pentru cuplaje elastice cu bolturi STAS 5892/6 - 81

Alegerea cuplajelor se face in functie de momentul transmis

Pentru cuplarea rulourilor (pentru arborele intermediar) Mt = 418 Nm se alege cuplaj marimea 5 STAS 5892/6 - 81; moment nominal 500 Nm; semicuple P

Pentru arborele de cuplare la frana, Mt = 836 Nm, se alege: cuplaj elastic cu bolturi marimea 6 STAS 5892/6 - 81; moment nominal 900 Nm; semicuple P

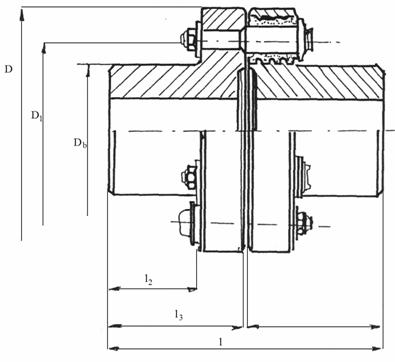

Fig. 9

Semicuplele se prelucreaza la dimensiunile necesare si anume Ø 40 mm pentru ambele marimi de cuplaje.

|

[mm] |

D |

D1 |

Db |

e |

l1 |

l2 |

l3 |

|

m5 |

|

|

|

|

|

|

|

|

m6 |

|

|

|

|

|

|

|

Verificarea penelor pentru asamblarea cuplajelor

pentru arborele intermediar di = 40 mm

Se alege pana:

B 12 X 8 X 30 STAS 1004 - 81

efortul unitar la strivire

![]() N/mm2

N/mm2

as = 70 100 N/mm2

asamblarea se face cu doua pene de lungime l = 30 mm

efortul unitar de forfecare

![]() N/mm2

N/mm2

af = 62 94 N/mm2;

Calculul penelor de pe arborele de cuplare la frane

diametrul arborelui: d = 40 mm;

Se alege pana: B 12 X 8 X 60 STAS 1004 - 81

Se folosesc cate doua pene

verificarea la strivire:

![]() N/mm2

N/mm2

as = 70 100 N/mm2

verificarea la forfecare

![]() N/mm2

N/mm2

af = 62 94 N/mm2

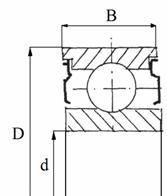

3.6. Calculul rulmentilor lagarelor

Diametrul arborelui d = 50 mm; functie de acest diametru se alege:

rulmenti radiali cu bile pe un singur rand seria: 6210 2ZR cu protectie

|

D [mm] |

d [mm] |

B [mm] |

|

|

|

|

Sarcina radiala de baza:

dinamica Cr = 35,1 KN;

statica Cor = 19,6 KN;

turatia limita 7000 rot/min;

Din estimarile facute anterior, rezulta incarcarea radiala maxima:

Fr = Rmax - 7805 N

Fortele axiale sunt nesemnificative, ele putand aparea in cazul unei pozitionari incorecte a autovehiculului pe rulouri asa cum se vede in schita urmatoare:

Fig 10

;

;

lp - latimea pneului

Forta axiala:

Fax = Fn

∙ sinα = Fa ∙ sin max = ![]() ∙ φ ∙ sinαmax

∙ φ ∙ sinαmax

Fax max = ![]() ∙ 0,8 ∙ sin12° = 507 N

∙ 0,8 ∙ sin12° = 507 N

Sarcina radiala dinamica;

Pr = x ∙ Fr + y ∙ Fax

x,

y se aleg din catalogul de rulmenti functie de ![]()

![]()

rezulta: y = 0; x = 1

deci: Pr = Fr;

Durabilitatea rulmentului

milioane

rotatii;

milioane

rotatii;

Considerand o turatie medie a motorului de 4000 rot/min, turatia in rulment:

![]() rot/min;

rot/min;

Din monograma rezulta Lh min = 7500 ore;

Avand in vedere toate aproximatiile acoperitoare date se considera durabilitatea rezultata ca fiind satisfacatoare.

3.7.Cadrul rulourilor

Rolele sunt fixate pe un cadru format din profile U1 Simplificand problema, consideram ca profilele sunt simplu sprijinite la capete.

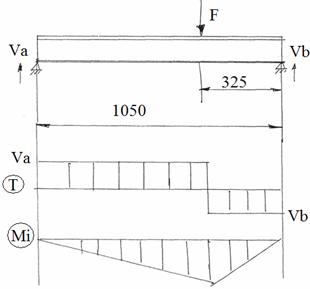

Mmax = VB ∙ 325; [Nm]

Fig. 11

Fig. 11

![]()

![]()

Forta F reprezinta o patrime din greutatea maxima pe punte, in cazul in care roata calca exact pe mijloc. Dar datorita ecartamentelor diferite de distanta dintre mijloacele rulourilor, sau a pozitionarii asimetrice pe stand, F reprezinta mai mult de o patrime. Vom considera F ca fiind jumatate din greutatea puntii (echivalent cazului exagerat cand pneul calca pe muchia ruloului)

Deci, F = 0.5 ∙ Gmax

Gmax pe punte: 1250 Kg

N/mm2

N/mm2

ai = 117 162 N/mm2

Profilul ales este bun.

Cadrul pentru trenul de rulouri posterioare

Atunci cand se realizeaza un stand pentru incercare si a autovehiculelor 4X4, deci se prevede o pereche de rulouri si pentru puntea fata, aceasta trebuie sa fie mobila. Cadrul pentru aceste rulouri se realizeaza din profile U14 sudate si are forma din fig. 12.

Avand in vedere ca deplasarea se face pe ghidaje, intersecteaza greutatea cadrului pentru calculul fortelor de frecare in ghidaj.

De asemeni, in cazul sistemului de deplasare adoptat (cu surub de miscare, vezi desenul AR 1181 - 04), intereseaza si pozitia centrului de greutate pentru a plasa surubul astfel incat axa acestuia sa treaca prin centrul de greutate (mai exact sa fie continuta in planul vertical al centrului de greutate.

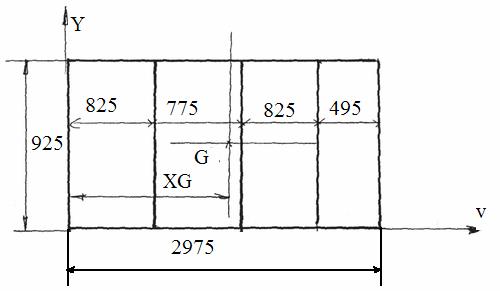

Fig. 12

Greutatea cadrului pentru rulourile anterioare

Gc = lp ∙ gp = (5 ∙ 0,925 + 2 ∙ 2,975) ∙ 16 = 169 Kg

unde:

lp - lungimea totala a profilelor

gp - greutatea specifica [Kg/m];

Centrul de greutate:

![]() mm;

mm;

yG = 0.5 ∙ 925 = 462,5 mm;

Functie de pozitia centruluide greutate se plaseaza ghidajele si suruburi de miscare, asa cum s-a aratat la inceput. Ghidajele se plaseaza simetric fata de centrul de greutate.

3.8. Masa rulourilor

Fig. 12

![]() Kg.

Kg.

mr0 - masa unui rulou;

3.7.1. Masa aproximativa a placilor de capat

![]() Kg;

Kg;

3.7.2. Masa aproximativa a arborilor laterali ai ruloului

![]() Kg;

Kg;

Tinand cont si de greutatea lagarelor, masa aproximativa a ruloului:

mr = 145 Kg;

Apreciind greutatea franei mf = 50 Kg, arborii de legatura mal = 10 Kg, masa totala a trenului de rulouri fata este:

mt = ml + 4 ∙ mr + mf + mcr = 169 + 4 ∙ 145 + 50 + 50 = 850 Kg;

3.9. Asigurarea deplasarii cadrului cu rulouri, fata

Pentru a realiza un 'ampatament' variabil, trebuie asigurata deplasarea rulourilor destinate puntii fata, relativ la cele din spate care sunt fixe, si sunt utilizate la 4X2.

Din analiza mai multor variante realizarea deplasarii (spre ex., asezarea cadrului pe role si antrenarea prin lant cu intinzator) s-a optatpentru urmatoarea solutie: plasarea cadrului pe doua ghidaje si antrenarea cu surub de miscare cu filet trapezoidal, care asigura si blocarea (fixarea) cadrului in pozitia dorita. Antrenarea se face cu un motor electric printr-un mic reductor, cu posibilitatea schimbarii sensului de rotatie a motorului si decuplarea automata la 'capatul cursei' cadrului.

Pentru aceasta, se va determina centrul de masa a cadrului. Fata de axa ce trece prin centrul de masa, ghidajele se dispun simetric. Axa surubului de antrenare va coincide cu aceasta axa.

Fig. 13

![]() mm

mm

In concluzie surubul se va plasa la distanta de 1374 mm fata de marginea din stanga a cadrului.

Ghidajele se vor amplasa simetric fata de axa surubului la o distanta de 1000 mm (vezi schita din figura 14)

Fig. 14

3.10. Determinarea fortei de frecare de alunecarea in ghidaje

Fig. 15

Daca rezultanta pe directie verticala este N si se considera ca reactiunile pe suprafetele inclinate sunt N', ecuatia de echilibru va fi:

N = 2∙N'∙sin

![]()

Daca se noteaza ![]() cu rezulta

cu rezulta

F = ' ∙ N

F - forta de franare (frecare)

![]() N;

N;

μ = 0.11 0.15 pentru otel

Randamentul cuplei cinematice de alunecare:

![]()

Functie de aceasta forta de frecare se calculeaa surubul de miscare. Pentru a tine cont de imperfectiunile de montaj si frecarile suplimentare ce pot aparea in viraje se va dubla aceasta forta. Forta de calcul pentru surub este:

Fc = 2500 N

3.11. Surubul de miscare

Acest surub trebuie sa asigure autofranarea si de aceea unghiul de inclinare al spiralei trebuie sa fie cat de mic.

La suruburile de miscare cu un singur inceput : m

Diametrul interior se calcueaza cu formula:

mm

mm

- coeficient ce tine seama de rasucire

a = 400 600 daN/mm2 pentru OL 42

Tinand cont de lungimea relativ mare a surubuluise adopta un surub trapezoidal: Tr 30 X 40 STAS 211 - 80.

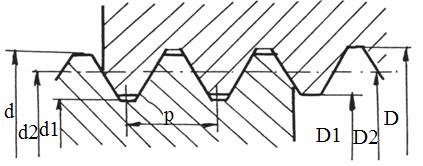

Fig. 16

|

d |

d1 |

pas |

diametrul mediu d2 = D2 |

diametrul ext D |

diametrul int piulita d3 = D1 |

|

|

|

|

|

|

|

![]()

conditia de auto blocare este indeplinita;

Inaltimea minima a piulitei:

![]() mm ;

mm ;

Se adopta m = 30 mm;

Randamentul cuplei surub-piulita:

![]()

tg

μ = 0.11 0.15 - pentru otel pe otel uns

μ - tine cont de frecarea pe o suprafata circulara de sprijin a surubului

3.12. Puterea motorului de antrenare

'Cursa' de reglarea a ampatamentului este d = 0.6 m;

Considerand ca aceasta cursa sa fie realizata intr-un timp t = 0.15 s, rezulta puterea necesara:

![]() W;

W;

Puterea reala necesara:

![]() W

W

unde:

s - randamentul cuplei surub-piulita

r - randamentul reductorului

Turatia surubului:

![]()

3.13. Cricul pentru ridicarea rotii si blocarea rulourilor

Se prevede un mecanism de ridicare a rotii simultan cu blocarea rulourilor pentru usurarea accesului pe stand si a iesirii de pe stand.

Se recurge la schema din fig. 17, care contine cilindru pneumatic 1, plasat central, actionarea asupra rotilor facandu-se prin intermediul barei 2 de forma celei din figura (pentru a permite introducerea cilindrului pneumatic).

Fig. 17

Pentru asigurarea stabilitatii, se articuleaza bara arcului prin bratele 3, la cadrul rulourilor, formand un macanism paralelogram.

Admitand greutatea maxima pe punte nmax = 1200 Kg. rezulta ca este necesara o forta de ridicare de aproximativ:

F = 1200 ∙ 9,8 = 11760 N;

Se va utiliza un cilindru pneumatic cu piston cu diametru pistonului dp = 200 mm, alimentat la o presiune de 6 daN/cm2 (bar), capabil sa dezvolte o forta de 1240 daN.

Blocarea rotilor se realizeaza cu sabotii cu ferodou 4, solidari cu bara 2 si care atunci cand bara se ridica si ajunge spre capatul cursei apasa asupra rulourilor.

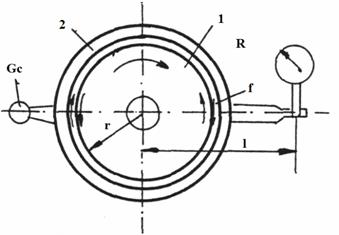

3.1 Principiul de masurare. Franarea rulourilor standului

Pentru a determina momentului si a puterii pe stand, sunt utilizate frane. Desi exista multe tipuri de frane, toate functioneaza pe acelasi principiu, ilustrat in fig. 18.

Fig. 18

Rotorul 1, antrenat de motorul de incercat, (in cazul standului prin intermediul transmisiei si a antrenarii ruloului de rotile motoare) este cuplat electric, magnetic, hidraulic sau prin frecare uscata de standul 2. Lucru mecanic la o rotatie este 2 ∙ π ∙ σ ∙ f . Momentul exterior care este produsul dintre forta F indicata pe scala aparatului de masurarea a fortei ( care poate fi de exemplu o balanta cu parghie) si bratul l, trebuie sa echilibreze exact momentul de rasucire r∙f, deci r∙f = F∙l. La o rotatie lucrul mecanic va fi 2πFl. Cand frana este antrenata la turatia n (rot/min), lucru mecanic pe secunda va fi (2∙π∙F∙l∙n)/60 ceea ce reprezinta de fapt puterea de antrenare , respectiv puterea disipata pe frana. Evaluata in KW puterea efectiva a motorului va fi data de relatia:

![]() [KW];

[KW];

in care F se exprima in N, iar l in m.

Marimea ![]() reprezinta o constanta a dinamometrului si l

se alege astfel ca functia sa fie un numar rotund: 1/1000; 1/2000. Daca se

alege l = 3/ puterea

se poate determina cu relatia simplificata:

reprezinta o constanta a dinamometrului si l

se alege astfel ca functia sa fie un numar rotund: 1/1000; 1/2000. Daca se

alege l = 3/ puterea

se poate determina cu relatia simplificata:

![]() [KW];

[KW];

Franele se clasifica in urmatoarele tipuri principale:

frane mecanice;

frane aerodinamice;

frane hidrodinamice;

frane electrice, care pot fi:

- de actionare si franare;

Franele electrice

Cand indeplinesc numai rolul de frane sunt sub forma unor generatoare, transformand energia mecanica, in energie electrica trimitand-o intr-o retea de incarcare. Incarcarea se produce fie cu un reostat (cu apa, rezistente metalice), fie se conecteaza la retea si energia electrica se livreaza la diversi consumatori.

Functionarea franelor electrice se bazeaza pe interactiunea dintre campurile magnetice ale indusului si statorului, momentul rezultat transmis la carcasa rotorului reprezinta momentul de franare, si forta respectiva se masoara cu un cantar special, carcasa fiind sprijinita pe rulmenti.

Franele electrice se clasifica in:

- frane cu curenti turbionari,

- frane de curent continuu,

- frane de curent alternativ.

Ultimile doua pot fi cu auto excitatie sau cu excitatie independenta.

Franele cu antrenare au pe langa rolul de absortie a puterii si posibilitatea antrenarii motoarelor sau transmisiilor de incercat pentru determinarea pierderilor ecanice.

Franele de curent continuu au un domeniu larg de variatie a turatiei si incarcarii.

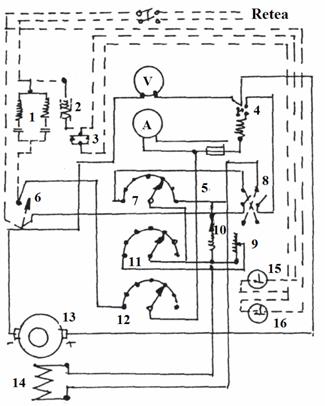

In fig 19. este prezentata schema electrica a franei de curent continuu cu autoexcitatie.

Fig. 19

Aceasta instalatie functioneaza in calitate de frana (liniile continue) si in calitate de motor electric (liniile intrerupte).

Circuitul indusului 13 reprezentat cu linie groasa se compune din intrerupatorul 6, reostatul de incarcare 12 si automatul de maxim Automatul de maxim decupleaza in mod automat circuitul indusului daca curentul depaseste in unele cazuri valoarea admisa.

Circuitul infasurarii de excitatie 14, reprezentat cu linie continua subtire este format din comutatorul 8, reostatele 7, 9, 11 si eclatorul de scantei cu rezistenta de descarcare 10. Intensitatea curentului se masoara cu ampermetrul A iar tensiunea cu voltmetrul V.

Pornirea instalatiei electrice de franare se efectueaza la mersul in gol cu intrerupatoarele decuplate si reostatele introduse complet. Pentru cuplarea sarcinii, generatorul se excita in prealabil prin cuplarea intrerupatorului infasurarii de excitatie. Curent din indus trece prin automatul de maxim 4, reostatul de incarcare 12 si circuitul se inchide prin intrerupatorul 6. Energia electrica formata in indus la rotirea acestuia, va incarca reostatul de sarcina 12.

Reglarea sarcinii se poate efectua prin variatia incarcarii reostatului 12, (variatia sarcinii se reglaeaza si prin reglarea curentului de excitatie in circuitul indusului) cu ajutorul reostatelor 7, 9, 11. La o anumita pozitie a reostatului de incarcare 12, variatia sarcinii se regleaza pentru 2 - 3 experiente cu ajutorul reostatului de reglare 7. Cu reostatul 11 se realizeaza o reglare mai precisa, insa tot in trepte. Reglarea fina, continua a curentului de excitatie si prin urmare a sarcinii se efectueaza cu ajutorul reostatului cu glisor 9.

Eclatorul de scantee cu rezistenta de descarcare 10, serveste la preintampinarea ridicarii exagerate a tensiunii la circuitul infasurarii de excitatie de exemplu la o cuplare intamplatoare a sarcinii, cu reostatele iesite ale infasurarilor de excitatie. intrerupatorul 8 al circuitului de excitatie este comutabil pentru schimbarea sensului de rotatie al indusului generatorului.

Pentru marirea momentului de franare la turatii mici ale arborelui, se poate ridica intensitatea curentuli prin comutarea polilor generatorului de la legarea lor in serie la cea paralela, ceea ce face ca tensiunea de lucru sa scada de la 250 V la 120 V.

Cand se scoate sarcina, se decupleaza in prealabil excitatia si apoi se decupleaza intrerupatorul de sarcina 6 deoarece in caz contrar, la decuplarea intrerupatorului, se formeaza o sarcina electrica de soc, insotita de un arc electric, la intrerupatorul 6 si periile generatorului. Cand frana lucreaza in calitate de motor electric, intrerupatorul 6 este decuplat si pornirea si oprirea motorului se efectueaza cu demarorul magnetic 1, cu blocarea contactelor 3 si bobina 2, folosind butoanele de pornire 15 si oprire 16.

Pentru incarcarea standului s-ar putea folosi un generator electric, dar puterea absorbita nu s-ar putea determina cu suficienta precizie cu aparatele electrice deoarece trebuie luat in considerare si randamentul generatorului, care variaza cu incarcarea, turatia si temperatura, si este deci dificil de calculat.

Carcasa generatorului se sprijina pe rulmenti, masurandu-se momentul de reactie al carcasei, moment ce se produce prin cuplarea magnetica dintre indus si stator si care este egal cu momentul de incercat.

Franarea rulourilor standului se va face cu frane de curent continuu, reversibile, corespunzatoare schemei din figura 19.

Se monteaza cate o frana pe fiecare cadru cu rulouri ale standului, si se cupleaza cu rulourile posterioare.

Se va asigura posibilitatea incarcarii simultane a celor doua frane, prin sincronizarea actionarii reostatelor.

3.15. Consideratii privind incercarea pe stand.

Realizarea masuratorilor.

In cazul incercarii automobilelor 4X2 fata sau spate, lucrurile sunt clare. Se aduce automobilul cu puntea motoare pe rulourile din spate (fixe).(S, in fig. 20), autovehiculul fiind pozitionat tot timpul cu fata in sensul sagetii. In felul acesta, ruloul franat va fi cel posterior rotii motoare, asigurandu-se stabilitatea pe stand.

Fig. 20

Se parcurge procedura de determinare a puterii efective la roata aducandu-se motorul la turatia nominala in priza directa, se franeaza ruloul prin incarcarea franei si momentul in care nu mai poate fi mentinuta din pedala de acceletarie turatia nominala se citeste pe afisajul standului (cadran) puterea, care a fost determinta automat, prin 'citirea' momentului de franare (dezechilibrul carcasei franei) si a turatiei ruloului prin traductorul inductiv de turatie. Se compara rezultatele obtinute (tinand cont si de corectiile functie de parametrii atmosferici) cu cele limita. Prin antrenarea rotilor, cu cutia la punctul mort se determina (eventual) pierderile in transmisie. La autovehicule 4X4, se pune problema necesitatii franarii rulourilor corespunzatoare puntii fata. Acest aspect va fi analizat in continuare.

In cazul autovehiculelor 4X4, cu cuplare facultativa a puntii fata, putem determina puterea efectiva a motorului decupland puntea fata si incercand autovehiculul ca si pe cele 4X2, analizand si parametrii transmisiei, netinand cont de transmisia puntii fata.

Pentru a studia in ansamblu starea transmisiei, se cupleaza puntea fata si se aseaza ambele punti pe rulourile corespunzatoare.

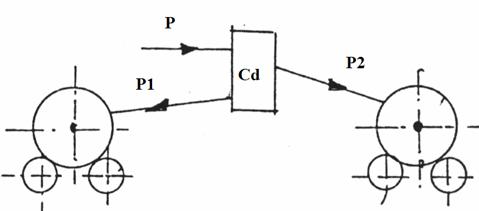

Fig. 21

Daca se franeaza doar rulourile puntii spate:

P = P1 + P2; p - puterea motorului;

P1 = Ptr1 + Pr1; Ptr1,2 - pierderi in transmisie;

P2 = Ptr2 + Pr2 +Pf; Pr1,2 - pierderi la rulare pe rulouri;

Pf - puterea de franare;

P1 - puterea distribuita puntii fata;

P2 - puterea distribuita puntii spate;

Reiese ca diferenta intre puterea masurata in cazul decuplarii puntii fata, si cea masurata in cazul cuplarii puntii fata , consta in pierderile in transmisie puntii fata si pierderile la rulare, deci daca starea transmisiei puntii fata este buna acesta diferenta trebuie sa fie mica.

Deci in acest caz nu ar fi necesara franarea puntii fata si masurarea puteriila rotile puntii fata. Solutia cu franarea puntii fata este mai rapida si eficienta daca ar exista prescriptie pentru valori limita la puntea fata respectiv spate.

Problema apare in cazul transmisiilor integrale permanente cu diferential interaxial si/sau diferential interaxial autoblocabil.

O solutie eleganta ar fi fost culegerea miscarii de la rulourile ambelor punti, printr-un mecanism diferential si franarea cu o singura frana, dar ridica probleme constructive.

In cazul de fata s-a recurs la franarea ambelor rulouri cu doua frabne diferite, asadar cu posibilitatea sincronizarii incaracarilor si citire si afisare separata si sub forma de suma puterilor efective a roilor celor doua punti.

Corectia puterii functie de conditiile atmosferice

Se noteaza cu s, performantele motorului in conditii standard. Raportul puterilor efective in conditii standard si oarecare este:

![]()

unde: k - factor de corectare

Pes = k ∙ Pe;

Mes = k ∙ Me;

pes = k ∙ pe

![]()

Pentru motoare de autovehicule se admite ca primele trei rapoarte sunt unitare.

Raportul densitatilor este:

![]()

Raportul ultim este proportional cu temperatura mediului ambiant

Rezulta:

La m.a.s. m = 0,5;

La m.a.c. m = 0,3;

Pas = 100 KPa; sau 750 mmHg; T0s = 298 K;

;

;

;

;

Influenta umiditatii aerului se ia in considerare prin corectarea presiunii aerului :

![]()

unde:

φ - umiditatea relativa a aerului

pv- presiunea de saturatie a vaporilor de apa;

|